Obróbka materiału wiązką elektronów

Ogólny termin elektronów przetwarzania materiału belki ogólnie podsumowuje procesów wytwarzania z obróbki materiałów za pomocą wiązki elektronów .

Podstawy

Procesy wiązkowe do termicznej obróbki materiałów wykorzystują wiązkę elektronów lub wiązkę laserową . Pierwsza składa się z silnie przyspieszonych cząstek, druga z fal elektromagnetycznych, co powoduje znaczne różnice - zarówno w generowaniu i manipulacji wiązką, jak iw szczególności w interakcji z materiałem obrabianych elementów. Oba procesy piaskowania nie mogą być porównywane z różnymi procesami łukowymi. Podobnie jak spawanie laserowe, spawanie wiązką elektronów odbywa się w próżni pod ujemnym ciśnieniem. Poniżej opisano różne opcje obróbki materiału za pomocą wiązki elektronów.

Historyczny

Możliwość obróbki materiału za pomocą tak zwanego promienia katodowego została odkryta już w 1879 roku ( Johann Wilhelm Hittorf i William Crookes ), a w 1949 roku rozpoczęła się era świadomej obróbki termicznej materiału wiązką elektronów ( Karl-Heinz Steigerwalds ). . W 1952 Steigerwald zbudował pierwszą wiertarkę wiązką elektronów, aw 1958 pierwszą spawarkę wiązką elektronów. W ciągu następnych dziesięcioleci na scenę weszły niektóre firmy ( najpierw Zeiss ), a dziś różne firmy high-tech w różnych krajach na całym świecie (w szczególności Niemcy , Wielka Brytania , Francja , USA i Japonia ) produkują maszyny EB.

Spektrum i zakres obróbki materiałów wiązką elektronów (spawanie, wiercenie , modyfikacja powierzchni ) rozwija się nieprzerwanie od samego początku, patrz wyżej Badania i rozwój techniczny prowadzą nie tylko do coraz bardziej „dopracowanych” urządzeń i procesów, ale także do zupełnie nowych zastosowań.

Generowanie wiązki

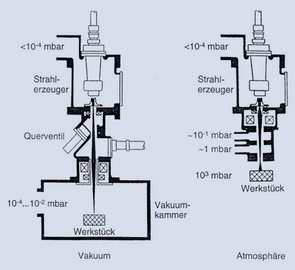

W technologii wiązki elektronowej wymagana energia jest wprowadzana do strefy procesu przez elektrony przyspieszane wysokim napięciem (najczęściej 60–150 kV). Wiązka jest formowana w wysokiej próżni (< 10-4 hPa) za pomocą układu triodowego składającego się z katody , elektrody sterującej ( cylindra Wehnelta ) i anody .

Bezpośrednio lub pośrednio grzana katoda (o wysokim potencjale ujemnym) emituje swobodne elektrony, które są następnie przyspieszane do potencjału ziemi do anody oddalonej zaledwie o kilka centymetrów. W ten sposób osiągają prędkość kilkuset tysięcy km/s. Elektrony te „pędzą” przez otwór anodowy w kierunku obrabianego przedmiotu, gdzie ich energia kinetyczna jest zamieniana na ciepło prawie bez strat. Składniki te energii jest określona przez iloczyn wysokiego napięcia U B i natężenia prądu I B . Wielkość pożądanego prądu wiązki (zwykle znacznie poniżej 1 A) jest ustalony przez napięcie kontrola negatywna U S , które są usytuowane naprzeciw wschodzące elektronów z katody o pewnej odporności (pole). Ta regulacja mocy działa niezwykle szybko. Na drodze pomiędzy katodą a elementem wiązkę kształtuje pole elektryczne elektrody sterującej oraz pola magnetyczne z układów cewek: Stygmatator eliminuje astygmatyzm, który może wystąpić w wiązce, cewki regulacyjne zapewniają, że wiązka przechodzi przez cewkę skupiającą, która z kolei jest dokładnie wyśrodkowana. Położenie ogniska (minimalna wielkość plamki: kilka dziesiątych milimetra, najwyższa gęstość mocy: do 107 W/cm 2 ) względem przedmiotu obrabianego.

Szczególne znaczenie dla zastosowania wiązki elektronów ma możliwość niezwykle szybkiego odchylania jej (prawie bez bezwładności) za pomocą (skrzyżowanych) pól magnetycznych. Oznacza to, że nie tylko wiązkę można ustawić dokładnie na złączu, ale każdy punkt na powierzchni może być poddany działaniu określonej energii wiązki, a tym samym można uzyskać złożony efekt (technologia wielowannowa, technologia wieloprocesowa, modyfikacje powierzchni). osiągnięty.

Zaletą tego szybkiego odchylania wiązki (od punktu do punktu do 1 MHz) jest fakt, że materiał stopiony przez wiązkę potrzebuje znacznie więcej czasu na zestalenie niż wiązka na „powrót” i kontynuowanie dopływu energii. Dzięki temu ugięciu możliwe jest również zeskanowanie samą wiązką rzeczywistej powierzchni przedmiotu obrabianego i wygenerowanie jej obrazu za pomocą wstecznie rozproszonych elektronów - w szczególności łącznie ze złączem (i lokalizacją procesora). Innymi słowy, sama wiązka elektronów może być wykorzystana jako wspólny czujnik. I oczywiście ugięcie wiązki służy do „mieszania” ze skupioną wiązką elektronów w lokalnym jeziorku spawalniczym (okrągłym, eliptycznym, liniowym itp. – stosunkowo wolno, poniżej 1000 Hz i o małej amplitudzie), aby warunki są korzystne z punktu widzenia metalurgii spawania.

Wszystkie wymienione elementy do generowania i kształtowania wiązki znajdują się w tzw. generatorze wiązki elektronów, który jest połączony z komorą roboczą poprzez zawór próżniowy. Generator można ustawić pod niemal dowolnym kątem.

Spawanie wiązką elektronów

Wiązki elektronów spawania (EN ISO 4063: Proces 51, angielski spawanie wiązką elektronów , EBW) znajduje się w użyciu niż procesie spawania dla metali ze względu na swoje szczególne właściwości doskonałe właściwości, że jego zaangażowanie w obu mikro urządzeń jak grubościenne duża części, zarówno w produkcji indywidualnej, jak i umożliwiają produkcję seryjną . Jego zalety związane z produkcją można zawsze wykorzystać technicznie i ekonomicznie, jeśli możliwości spawania wiązką elektronów są konsekwentnie brane pod uwagę przy projektowaniu elementu. Charakterystyki zostały podsumowane słowami kluczowymi poniżej.

Charakterystyka procesu

- Najniższy wkład ciepła w spawaną część (w porównaniu do innych procesów z danym szwem)

- prawie całkowite pochłanianie energii wiązki (energia kinetyczna cząstek) w metalu

- Przekrój szwu (profil szwu) regulowany parametrami belki - szczególnie również przy bokach równoległych

- minimalne zniekształcenie komponentu

- Dzięki głębokiemu efektowi zgrzewania można spawać duże przekroje materiału w jednej warstwie

- Spawanie jest również możliwe w miejscach ukrytych (przez okładkę lub podobne)

- można spawać prawie wszystkie metale i wiele kombinacji metali (przydatność do spawania zależy od ograniczeń metalurgicznych)

- Proces autogeniczny w tym sensie, że materiały bazowe partnerów łączących są stapiane razem w wąskim obszarze

- Zastosowanie wypełniacza materiałem możliwe (do mostkowania szczeliny i / lub ze względów metalurgicznych)

- wysokie prędkości spawania (i wysokie szybkości chłodzenia)

- najlepsza ochrona stopionego materiału w próżni

- precyzyjne i powtarzalne ustawianie parametrów oraz natychmiastowa dokumentacja parametrów

- praktycznie bezwładnościowe oddziaływanie wiązki (położenie, ogniskowanie, dystrybucja mocy) poprzez bardzo szybko zmienne pola magnetyczne

- Długoterminowa stabilność generowania i kształtowania belek

- możliwe automatyczne pozycjonowanie wiązki oraz elektroniczna regulacja wiązki i monitorowanie procesu

- w pełni automatyczny przebieg procesu

szereg zastosowań

- najlepiej łączenie gotowych pojedynczych części (najlepiej z zerową szczeliną )

- nadaje się do produkcji pojedynczych części lub do produkcji masowej (z różnymi typami maszyn)

- Maszyna EB zawsze dostarczana jako kompletna jednostka; Możliwość łączenia w linii produkcyjnej/komórce

- Najniższe koszty zużycia (ponad 40% sprawność energetyczna całej maszyny , brak gazu ochronnego , brak zużywających się elementów optyki wiązki, długa żywotność katody )

- Komora próżniowa i czas opróżniania można dostosować do danego zastosowania

- Specjalna forma spawania EB również w wolnej atmosferze (NonVac)

- Całkowicie bezpieczna ochrona przed promieniowaniem (promieniowanie rentgenowskie) we wszystkich przypadkach: przez komorę roboczą (próżnia) lub obudowę (NonVac)

- w zastosowaniach przemysłowych od połowy XX wieku - na całym świecie i we wszystkich sektorach

- Największe efekty ekonomiczne przy rozważaniu możliwości spawania EB (kształt, materiały, etapy produkcji) już w fazie projektowania elementów

- rzadko zalecane: zamiana 1:1 konwencjonalnych procesów spajania na spawanie EB

Zaletą, a nie wadą metody jest to, że poszczególne części do łączenia mogą (i powinny) być precyzyjnie przygotowane, ponieważ pozwala to na bardzo efektywną produkcję mniej lub bardziej skomplikowanych elementów.

Głęboki proces spawania

Proces spawania zwykle odbywa się w próżni (z tzw. NV-EBW, bezpróżniowe spawanie wiązką elektronów, spawanie wiązką elektronów pod ciśnieniem atmosferycznym , można to również wykonać pod ciśnieniem normalnym , patrz niżej). Kiedy elektrony uderzają w przedmiot obrabiany, przekształcają prawie całą swoją energię kinetyczną w ciepło w procesie zderzeń z jonami metali. Zależnie od energii, gęstości mocy i prędkości spawania, jak również od właściwości materiału, przenika belki, do pewnej głębokości, tworząc tak zwane głębokości spawania kapilarnej (kanał pary, dziurka), która jest wypełniona osoczu metalu pary i otoczony stopiony metal. Ten ostatni zestala się wraz z postępem punktu uderzenia belki, tworząc w ten sposób metal spoiny - połączenie. W ten sposób można spawać w jednej warstwie przekroje od kilku dziesiątych milimetra do kilkuset milimetrów – oczywiście w zależności od konkretnych parametrów i maszyn. Co więcej, nie jest wymagany żaden dodatkowy materiał (chociaż taki materiał można również dodać z różnych powodów).

Nawiasem mówiąc, wiązka elektronów nie potrzebuje szczeliny do głębokiej penetracji, ślepe szwy pokazują profil szwu równie dokładnie w przekroju. Jest on korzystnie wyposażony w równoległe boki (w zależności od parametrów), aby ewentualny skurcz nie prowadził do niepożądanego odkształcenia obrabianego przedmiotu.

Wiązka elektronów może być również wykorzystywana do spawania kombinacji materiałów - kluczowa opcja w projektowaniu konstrukcyjnym komponentów. Dotyczy to nie tylko łączenia różnych stali, ale także – w granicach wymagań metalurgicznych i obciążeniowych – łączenia bardzo różnych metali.

Możliwość jednowarstwowego zgrzewania bez spoiwa przy stosunkowo dużych prędkościach spawania stwarza podstawę do wysokiej efektywności kosztowej procesu, którą dodatkowo zwiększa „wyczerpanie” wyżej wymienionych rozwiązań konstrukcyjnych w zakresie kosztów. efektywna produkcja złożonych komponentów.

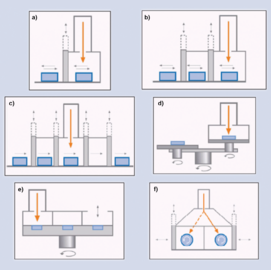

Spawarki elektronowe

Jak opisano powyżej, wiązka elektronów jest generowana i kształtowana w wysokiej próżni. Proces zgrzewania zwykle odbywa się również w próżni - od drobnej próżni rzędu 10-2 hPa dla stali do wysokiej próżni 10-6 hPa dla materiałów reaktywnych ( ogniotrwałych ), takich jak niob , tytan i inne. W zależności od zastosowania, maszyny są projektowane bardzo różnie, ale zawsze zawierają pokazane tutaj główne zespoły, które są zasadniczo całkowicie wyprodukowane w jednym urządzeniu i dostarczane gotowe do pracy. Taka maszyna zawiera nie tylko wszystkie jednostki funkcjonalne, ale dzięki próżniowej komorze roboczej zapewnia również niezawodną ochronę przed promieniowaniem rentgenowskim towarzyszącym każdemu procesowi wiązką elektronów .

Rozmiary komór roboczych są specyficzne dla danego zastosowania i obecnie wahają się od kilku litrów do 630 a nawet 1000 m 3 . Do wytwarzania podciśnienia wykorzystywane są wydajne jednostki dostosowane do danego typu maszyny i zastosowania. Obecnie (2015) prowadzi to do bardzo krótkich czasów ewakuacji (czasami kilku sekund), których wpływ na czasy nieprodukcyjne jest dodatkowo redukowany przez technologię zegara i/lub zamka w konstrukcji maszyny.

Że koszty inwestycyjne dla w pełni funkcjonalnego wiązki elektronów maszyny oczywiście zależeć od konkretnego zastosowania. Zgodnie z katalogiem nie ma maszyny z wiązką elektronów, chociaż niektóre podstawowe konstrukcje można dostosować. Maszyny uniwersalne umożliwiają obróbkę szerokiej gamy komponentów, podczas gdy maszyny specjalne są zoptymalizowane do jednego celu (także dla rodzin komponentów).

Jeśli chodzi o koszty eksploatacji maszyny elektronowej, to są to niskie koszty zużycia katod, olejów do pomp próżniowych i uszczelnień, ale nie koszty materiałów dodatkowych - zwłaszcza gazów ochronnych, które nie są wymagane. Główną blokadą kosztów jest energia elektryczna z sieci. Udowodniono, że konwersja mocy sieci - mierzonej dla wszystkich jednostek maszyny razem - ma znacznie ponad 40% mocy wiązki na obrabiany przedmiot (przy bardzo dużych mocach wiązki również ponad 70%). Należy podkreślić, że pola magnetyczne i elektryczne do generowania, kształtowania i odchylania wiązki elektronów praktycznie nie mogą być zanieczyszczone podczas pracy, a także nie muszą być chłodzone.

W zasadzie każda maszyna elektronowa działa w pełni automatycznie - zgodnie z programem numerycznym stworzonym i zatwierdzonym podczas odpowiedniej kwalifikacji procesu . Operator odpowiada przede wszystkim za załadunek i rozładunek, a do pewnego stopnia również za monitorowanie bezawaryjnej pracy.

Ponadto możliwe jest nie tylko, ale także codzienna praktyka, zwłaszcza w produkcji masowej, aby automatycznie połączyć maszynę z wiązką elektronów ze stanowiskami obróbki przed i za nim w obrębie linii produkcyjnej lub ogniwa. Szczególne znaczenie ma technologia urządzenia , która – podobnie jak w przypadku innych procesów spawalniczych – jest niezbędna do pewnego mocowania łączonych elementów i przesuwania ich w procesie automatycznym. W każdym razie jest to specyficzne dla aplikacji. Nawiasem mówiąc, możliwe jest również wykonanie ruchu zgrzewania - przy zatrzymanym detalu - za pomocą zaprogramowanego odchylania wiązki magnetycznej.

posługiwać się

Spawanie wiązką elektronów znajduje zastosowanie w wysoce obciążonych i kosztownych konstrukcjach w przemyśle lotniczym, a także w technologii energetycznej i jądrowej , ale także w dużej mierze w masowej produkcji wymagających części w motoryzacji i inżynierii mechanicznej . Przykładami są również technologia elektryczna i energetyczna, czujniki , technologia medyczna , komponenty przemysłu spożywczego i aparatura naukowa.

Ważne jest, aby przy projektowaniu komponentu lub zespołu uwzględnić możliwości obróbki materiału EB. B. potrafi korzystać z niedrogich elementów, które następnie łączy.

Podczas gdy duże firmy często obsługują jedną lub więcej specjalistycznych maszyn z wiązką elektronów, podwykonawcy ( warsztaty robocze ) obsługują szeroki zakres zadań, a klienci maszynami uniwersalnymi - nawet do pojedynczych elementów. Można tam spawać pierwsze próbki i sporządzić weryfikację proceduralną bez konieczności zakupu własnej maszyny EB.

Firmy takie otrzymują również wsparcie ze strony doradców eksperckich - zarówno w zakresie opcji konstrukcyjnych (projekt, materiały itp.) i rozwoju technologii, jak i w zakresie optymalnej technologii maszyn czy partnerów kontraktowych.

Dzięki wyjątkowo niskiemu poziomowi zużycia eksploatacyjnego maszyny EB mają bardzo długą żywotność, co oznacza, że inwestycja może mieć długi czas zwrotu. W wielu przypadkach stare maszyny EB można również dostosować do nowych zastosowań.

Spawanie wiązką elektronów pod ciśnieniem atmosferycznym

W tak zwanym spawaniu wiązką elektronów nonvac, wiązka generowana w wysokiej próżni jest wypuszczana do atmosfery ("gwintowana") przez otwory na kilku poziomach ciśnienia, dzięki czemu obrabiany przedmiot nie musi być umieszczany ani kierowany do komora próżniowa.

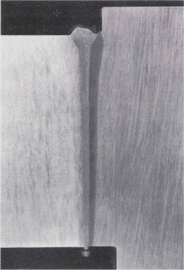

Podczas gdy wiązka elektronów jest mało lub nie jest rozpraszana przez cząsteczki gazu resztkowego w próżni (możliwe są odległości robocze do 2 m, patrz średnia droga swobodna ), uciekające elektrony zderzają się z cząsteczkami w gęstej atmosferze, powodując ich silne rozsiany. W zależności od przebytej odległości (zdjęcie powyżej po prawej obejmuje ok. 400 mm i nie pokazuje samych elektronów, ale cząsteczki gazu, które pobudzają do świecenia), gęstość mocy w wiązce ulega zmniejszeniu. Możliwe są jednak odległości robocze od 5 mm do 30 mm, dzięki czemu możliwe jest głębokie spawanie. Moce wiązki wynoszą np. do 30 kW.

Jednym z efektów lekko poszerzonej belki jest możliwość zniwelowania zauważalnych tolerancji komponentów i procesu (położenie, odległość, przesunięcie krawędzi, szczelina w łączeniu itp.), co jest szczególnie korzystne w przypadku dużych elementów.

Nad miejscem spawania tworzy się palnik z plazmy par metalu, który chroni płynny metal spoiny - wiązka elektronów przechodzi przez tę plazmę praktycznie bez przeszkód (bez absorpcji). Gaz osłonowy nie jest również wymagany do spawania wiązką elektronów bez próżni .

Spawanie wiązką elektronów pod ciśnieniem atmosferycznym umożliwia szybkie przesuwanie ciągłych szwów spawalniczych. Widoczny na zdjęciu szew kołnierzowy jest spawany z prędkością 14 m/min. B. Zademonstrowano 60 m/min.

Ze względu na małą dyszę wylotową strumienia (ok. 2 mm) nie ma możliwości zmiany pozycji ogniskowania za pomocą Nonvac-EBW - jest ona zawsze ustawiona w tym wąskim punkcie. Jednak zmiana gęstości mocy (przy danej mocy wiązki) jest możliwa poprzez odległość roboczą. Nie jest również możliwa praca z ugięciem belki. Parametry procesu to moc wiązki, odległość robocza i posuw.

Ponieważ nie ma ochronnej komory próżniowej, musi być dostępna obudowa odporna na promieniowanie rentgenowskie .

Topienie wiązki elektronów

Topienie wiązką elektronów to proces drukowania 3D, w którym trójwymiarowe elementy metalowe są budowane warstwami. Materiałem wyjściowym jest proszek metalowy, który topi się za pomocą wiązki elektronów, aby następnie zestalić się w stałą warstwę materiału. Bieżąca warstwa jest łączona z warstwami poniżej, dzięki czemu tworzony jest cały komponent bryłowy.

Modyfikacja powierzchni wiązki elektronów

Na niektórych komponentach lokalnie, tj. H. lokalnie ograniczona, wymagana jest określona jakość (właściwości) powierzchni, czy to określona twardość lub dostosowana odporność na zużycie lub określona struktura (tekstura). W przeciwieństwie do innych procesów, bardzo precyzyjnie sterowana wiązka elektronów daje możliwość przeprowadzenia pożądanej modyfikacji powierzchni (czasem także obróbki warstwy powierzchniowej) dokładnie tam, gdzie i tylko tam, gdzie jest to funkcjonalnie konieczne. Należy rozróżnić procesy z topnieniem powierzchniowym (procesy w fazie ciekłej) i bez (procesy w fazie stałej). Te pierwsze umożliwiają stopowanie lub osadzanie dodatkowych materiałów na powierzchni, jak również nadawanie struktury, podczas gdy te drugie są używane głównie do utwardzania i tym podobnych. Obecnie najszerzej stosowane jest utwardzanie wiązką elektronów.

Prowadzona w zaprogramowany sposób wiązka elektronów może uderzać w powierzchnię liniami, punktami lub obszarami, tak aby w każdym przypadku osiągnąć pożądany efekt.

Modyfikować można zarówno liniowe, jak i zakrzywione ścieżki, ale także powierzchnie cylindryczne lub stożkowe oraz obszary o nieregularnej granicy – kontrola (położenie i moc) wiązki elektronów jest praktycznie nieograniczona. Co więcej, nie są wymagane żadne urządzenia specyficzne dla przedmiotu obrabianego, takie jak cewki indukcyjne lub tym podobne. Cechą wspólną wszystkich tych procesów jest to, że wiązka elektronów przenosi wymaganą energię na powierzchnię, ale chłodzenie (hartowanie) odbywa się wyłącznie poprzez szybkie odprowadzanie ciepła do składnika stałego - chłodzenie zewnętrzne nie jest zatem wymagane. A składnik jako całość jest obciążony termicznie tylko w takim zakresie, w jakim jest to konieczne do lokalnej zmiany właściwości.

Głębokość przemiany możliwa w procesach strumieniowych waha się od kilku dziesiątych milimetra (w fazie stałej) do kilku milimetrów (w fazie ciekłej). W najczęściej stosowanych substancji stałej fazy procesu stali utwardzeniu struktura austenityzowano do pewnej głębokości (zazwyczaj maksymalnie 1 mm), dzięki przewodzeniu ciepła, przez doprowadzenie energii wiązki , w celu natychmiastowego utworzenia martenzytu w wyniku samo- hartowanie proces. Wszystko to dzieje się w ciągu kilku sekund lub ułamków.

Przy pomocy nowoczesnych maszyn do spawania wiązką elektronów (wyposażonych w możliwość tzw. szybkiego odchylania wiązki) generalnie można również dokonywać modyfikacji powierzchni. Jednak w zastosowaniach przemysłowych - zwłaszcza w przypadku części produkowanych masowo - stosuje się specjalne maszyny o odpowiednio wysokiej wydajności.

Wiercenie wiązką elektronów

Krótkotrwały wkład energii z wiązką elektronów prowadzi do powstania kapilary pary, która może penetrować całą grubość przedmiotu obrabianego. Kanał ten jednak zamyka się natychmiast po wyłączeniu strumienia - chyba że stopiony metal jest szybko wydmuchiwany. To jest właśnie podstawa wiercenia wiązką elektronów, dla której tył wierconej ściany jest pokryty materiałem wybuchowo odparowującym. Dlatego otwory nieprzelotowe nie są możliwe.

Oczywiście, uzyskane „dziury” nie są dokładnie cylindryczne, jak to jest w przypadku siewu mechanicznego, ale nie jest to konieczne dla zastosowania w wirując płytki do wytwarzania włókien szklanych lub komór spalania części z silników i tym podobne. Dzięki niezależnej od kierunku konwersji energii wiązki elektronów w metalu możliwe jest nawet wykonanie nachylonych otworów. W zależności od grubości blachy , technika ta może być wykorzystana do niezwykle szybkiego wiercenia otworów: od 0,1 mm do 5000 otworów na sekundę, a przy 8 mm nadal 5 otworów na sekundę. W tym celu prowadzenie wiązki i ruch elementów są ze sobą zsynchronizowane „w locie”.

Cięcie wiązką elektronów

Podobnie jak w przypadku „punktowego” wiercenia wiązką elektronów, stopiony materiał generowany przez wiązkę elektronów musi zostać wyprowadzony poza szczelinę cięcia podczas ciągłego cięcia. Nie jest to oczywiście możliwe w próżni, ale jest to możliwe w przypadku aplikacji Nonvac poprzez skierowanie strumienia gazu na strefę cięcia. Oznacza to, że można ciąć praktycznie wszystkie metale o zauważalnych grubościach blach, a przede wszystkim przy dużych prędkościach. Górne i dolne krawędzie złączy tnących są prawie pozbawione zadziorów , szorstkość nacięć jest niewielka i nie ma żadnych nierówności ani podczas przekłuwania, ani na końcu cięcia.

Próbki pokazane na zdjęciu wykonane są z różnych metali: stal stoczniowa (15 mm lub 4 mm grubości), stal Cr-Ni (2 mm), aluminium (1 mm), miedź (6 mm); że prędkość cięcia były 1,5 m / min do 17 m / min (w zależności od próbki). To pokazuje różnorodność możliwych zastosowań – ale nie granice. Wycięte w ten sposób półfabrykaty nadają się do spawania Nonvac EB w złączu doczołowym bez dalszej obróbki , dzięki czemu duże plany blach mogą być produkowane za pomocą jednego i tego samego systemu, np. . B. dla przemysłu stoczniowego .

literatura

- Helmut Schultz: Spawanie wiązką elektronów (= specjalistyczna technologia spawania serii książkowych. Vol. 93). Wydanie trzecie, całkowicie zmienione i rozszerzone. Verlag DVS - Spawanie i procesy pokrewne, Düsseldorf 2017, ISBN 978-3-945023-85-3 .

- Klaus-Rainer Schulze: technologie wiązki elektronów (= wiedza zwarta. Vol. 1). DVS Media, Düsseldorf, 2011, ISBN 978-3-87155-225-0 .

- Patent DE102011115913A1 : Łączenie i rozdzielanie przedmiotów obrabianych za pomocą wiązki elektronów bez próżni.