Punktowe zgrzewanie oporowe

Punktowe zgrzewanie oporowe (powszechny skrót RP, EN ISO 4063n: Proces 21) jest metodą zgrzewania oporowego, stosowaną do zgrzewania głównie części blaszanych o różnych wymiarach i wykonanych z różnych materiałów. Zgodnie z normą DIN 1910-100 punktowe zgrzewanie oporowe należy do grupy procesów zgrzewania ciśnieniowego wykorzystujących energię elektryczną.

Podstawy procesu, przygotowanie i wykonanie produkcji spawalniczej z oporowym zgrzewaniem punktowym stali opisane są w biuletynie DVS 2904-4 oraz w monografii „Odporność na zgrzewanie ciśnieniowe ”.

Obszary zastosowania i zalety proceduralne

Punktowe zgrzewanie oporowe jest stosowane do łączenia blach w nadwoziach i konstrukcjach pojazdów oraz ogólnie w produkcji blach. Służy również do spawania najmniejszych części wykonanych z szerokiej gamy metali i ich kombinacji w przemyśle elektrycznym i produkcji elektroniki, np. B. w produkcji kondensatorów , zestawów styków do przekaźników i wyłączników lub połączeń cewek i uzwojeń silników. Połączenia w tym obszarze zastosowań często prowadzą do wariantów zgrzewania garbowego oporowego . Z pewnymi ograniczeniami można również łączyć ze sobą materiały, które w innym przypadku nie nadają się do spawania .

Zalety tego procesu w porównaniu ze spawaniem to dobra energooszczędność, niewielkie odkształcenia elementów spowodowane ciepłem spawania, wysoka wydajność, dobra automatyzacja i spawanie bez dodatkowego materiału. Jednak nie powstaje ciągły, ciasny szew. Wytrzymałość quasi-statyczna (Kopfzug- i wytrzymałość na ścinanie) niektórych blach stalowych jest wyższa w przypadku zgrzewania oporowego punktowego niż w przypadku połączeń mechanicznych, ponieważ w przypadku łączenia na wcisk , jednak wytrzymałość dynamiczna jest lepsza.

Zasada proceduralna

Zasada jest taka, że części przeznaczone do spawania są zasilane energią elektryczną przez elektrody pod działaniem siły. Joule'a ciepło generowane przez lokalny przepływ prądu przez części mają być połączone jest używany do ogrzewania.

Z

- ... energia spawania,

- ... prąd spawania,

- ... opór w miejscu zgrzewania,

- ... czas spawania.

Ogrzewanie oporowe powoduje podgrzanie partnerów przyłączeniowych do osiągnięcia wymaganej temperatury zgrzewania. Części są zgrzewane punktowo w miejscu ich styku między elektrodami pod działaniem siły elektrody przez krzepnięcie stopu, dyfuzję lub w fazie stałej. W stosunkowo krótkim czasie energia cieplna skupia się na niewielkiej powierzchni obrabianego przedmiotu, dzięki czemu pod wpływem ciśnienia powstaje trwałe połączenie. Zmiennymi ustawianymi ( parametrami spawania ) procesu są na ogół czas spawania, prąd spawania i siła elektrody, które różnią się znacznie w zależności od zadania spawalniczego. Aby ustawić parametry spawania połączeń blach stalowych, DVS lub użytkownicy (np.Mercedes-Benz) określają wartości orientacyjne.

Szereg oporów kontaktowych i materiałowych przyczynia się do nagrzewania w obszarze spawania :

- Opory materiałowe ( ): Te opory są silnie zależne od temperatury.

Z

- ... grubość arkusza,

- ... przewodnictwo elektryczne ,

- ... obszar ,

- ... współczynnik temperaturowy ,

- ... różnica temperatur w stosunku do temperatury odniesienia.

- Rezystancje materiałowe elektrod R 1 i R 2 (rys. „Rezystancje przy zgrzewaniu punktowym”) powinny być jak najmniejsze, ich przekroje powinny być jak największe, ich długości krótkie, a ich rezystancje elektryczne niskie.

- Opory kontaktu ( ): Opory te powstają, gdy spotykają się dwie powierzchnie. Podlegają one bardzo przypadkowym wpływom, takim jak zanieczyszczenia i warstwy tlenków na powierzchni elementu, stopy na kołpakach elektrod, dopasowanie elementów. Poziom oporu zależy od systematycznych zmiennych wpływających. Obejmują one siły elektrod i powłokę powierzchni przedmiotu obrabianego.

- Całkowity opór styku składa się z poszczególnych rezystorów R 3, 4 i R 5 na początku przepływu prądu, w zależności od grubości blachy . W przypadku stali, w zależności od grubości blachy, jest od 5 do 10 razy większa niż wytrzymałość materiałowa detali (R 6,7 ).

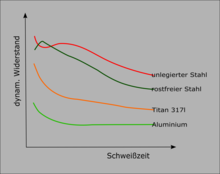

Całkowity opór ma charakterystyczną charakterystykę materiału w bieżącym czasie przepływu i nazywany jest oporem dynamicznym. Wraz ze wzrostem siły i temperatury elektrody, opory styku maleją z powodu wyższego nacisku powierzchniowego, wyrównanych pików chropowatości i powiększonych powierzchni stykowych. Rezystancje styku na poziomie elektroda-blacha (R 3,4 ) spadają szybciej niż na poziomie blachy (R 5 ). Po przejściu przez minimalny opór opór rośnie, co jest spowodowane wzrostem oporu materiału (R 6,7 ) wraz ze wzrostem temperatury w obszarze spoiny. Po maksimum całkowity opór ponownie spada. Jest to konsekwencja zapadania się elektrod w powierzchnię przedmiotu obrabianego. Głębokość tonięcia rośnie wraz z wyższą siłą elektrody, dłuższym czasem prądu, mniejszym obszarem roboczym elektrody i niższą odpornością cieplną łączonych elementów. Opisany przebieg jest typowy dla stali niestopowej o jasnej powierzchni. Różni się znacznie od tego z innymi materiałami. W przypadku monitorowania procesu w trybie online opór dynamiczny może być używany jako kryterium jakości połączenia, ponieważ wielkość bryły spoiny jest odzwierciedlana w tym procesie.

Bilans energetyczny i temperatura w miejscu zgrzewania

W przedmiocie obrabianym energia elektryczna jest zamieniana na energię cieplną . Jedynie mniejsza część tej dostarczonej energii jest wykorzystywana bezpośrednio do procesu spawania, czyli ciepło czynne . W ten sposób tylko to efektywne ciepło przyczynia się do wzrostu temperatury i tworzenia się złącza spawanego . Druga część jest tracona z powodu przewodzenia ciepła przez chłodzone elektrody ( ) i obrabiany przedmiot ( ), a także z powodu promieniowania cieplnego ( ) w procesie spawania.

Wzrost temperatury podczas procesu zgrzewania punktowego można obliczyć przynajmniej z grubsza

Z

- ... różnica temperatur ,

- ... ciepło właściwe ,

- ... gęstość ,

- ... objętość samorodka

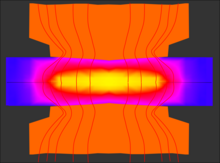

Z tego wzoru można również zauważyć, że gęstość prądu jest istotna dla kształtu punktu spoiny. Gęstość prądu i wynikająca z tego temperatura silnie zależą od kształtu elektrody i chłodzenia. Zanim prąd zacznie płynąć, pod wpływem siły elektrody powstaje stosunkowo niewiele i małe obszary styku. Przepływ prądu generuje ciepło we wszystkich tych obszarach. Przestrzenny rozkład prądu spawania wynika ze współczynników rezystancji i efektu naskórkowania . Wraz z postępem przepływu prądu lokalnie rośnie temperatura i przesuwają się ścieżki prądu, a wraz z nimi położenie i natężenie źródeł ciepła. Ponieważ obszar, przez który przepływa prąd w płaszczyźnie blachy jest zawsze większy niż w płaszczyźnie blachy elektrody, a rezystancja w środku punktu wzrasta w wyniku wzrostu temperatury, przepływ prądu coraz bardziej przesuwa się do strefy zewnętrzne. W zależności od kształtu elektrody skutkuje to różnymi stężeniami temperatury i formami połączeń.

Tworzenie połączenia

Metale łączą się, ponieważ atomy obu łączonych części oddziałują ze sobą chemicznie lub metalurgicznie. Istnieją trzy rodzaje połączeń w zgrzewaniu punktowym oporowym:

- Łączenie w stanie stopionym, w którym stopione kąpiele łączonych części mieszają się i zestalają razem,

- Klejenie dyfuzyjne z klejeniem w mieszance materiału roztopionego i ciastowatego,

- Wiązanie w fazie stałej, w którym atomy w bardzo ograniczonym obszarze materiałów są łączone, aby oddziaływać i tworzyć solidne, spójne wiązanie.

Fizyczny mechanizm wiązania zależy od materiałów łączonych części.

Punktowe zgrzewanie oporowe nie pozwala na równie dobre połączenie wszystkich materiałów. Przyczyny tkwią w właściwościach fizycznych i interakcji z materiałami elektrod. Idealne właściwości materiału do punktowego zgrzewania oporowego to:

- te same lub blisko siebie temperatury topnienia

- niska przewodność elektryczna

- niska przewodność cieplna

- wysoka odkształcalność (odkształcalność na gorąco)

Takie warunki są rzadko spotykane w rzeczywistych zadaniach spawalniczych. Materiały o dużej energii cieplnej i przewodności są trudne do spawania, ponieważ ciepło spawania jest rozpraszana bardzo szybko a wymagana temperaturę zgrzewania nie mogą być osiągnięte. Twarde i kruche materiały mają tylko niewielki zakres temperatur z właściwościami plastycznymi i mają tendencję do pękania podczas procesu spawania i chłodzenia. Istotna jest odkształcalność w zakresie temperatur zgrzewania. Metale o małej ciągliwości w tym zakresie temperatur mają tendencję do tworzenia tak zwanych pęknięć na gorąco podczas chłodzenia.

Istnieją trzy grupy materiałów:

Grupa 1:

Stopy złota , aluminium , srebra , miedzi , mosiądzu i brązu . Materiały te są rozmieszczone na powierzchni sześciennej w strukturze kratowej i charakteryzują się dużą plastycznością ze względu na dużą liczbę struktur dyslokacyjnych . Ta grupa materiałów ma stosunkowo wysoką przewodność elektryczną i cieplną, a tym samym ograniczoną przydatność do spawania . Metale z grupy 1 z metalami z grup 1, 2 i 3 łączą się w stanie stałym. Po próbie rozciągania punkt spoiny może być rozpoznawalny we wzorze pęknięcia tych połączeń, co jest często błędnie interpretowane jako wynik spoiny.

Grupa 2:

Nikiel , tytan , platyna , CrNi18-8 i CrNi16-10 z sześciokątną siatką. Ta grupa może spawać ze sobą przy użyciu dowolnego typu połączenia. Metale z grupy 2 łączą się z partnerami z grup metali 1 i 2 w stanie stałym.

Grupa 3:

Chrom , żelazo , molibden , niob , tantal , wolfram i stale nierdzewne martenzytyczne (np.X12CrS13, X14CrMoS1) o sześciennej siatce centrowanej na ciele . Temperatura topnienia jest wysoka, materiał twardy i kruchy, a przewodność elektryczna mieści się w średnim zakresie. Połączenie z metalami wszystkich grup zachodzi w stanie stałym.

Warianty procesu

Układ elektrod

Te elektrody mogą być rozmieszczone w różny sposób. Przy dwustronnym zgrzewaniu punktowym elektrody pracują po obu stronach obrabianego przedmiotu. Pośrednie spawanie punktowe ma elektrody umieszczone po jednej stronie.

Równocześnie utworzone punkty ułożone równolegle

Jeśli podczas procesu spawania można utworzyć tylko jeden punkt, nazywa się to spawaniem jednopunktowym. Odbywa się to z dwóch stron lub z jednej strony za pomocą atrapy elektrody.

Jeśli dwie lub więcej elektrod są używane jedna po drugiej lub w tym samym czasie do wytworzenia kilku punktów spawania w jednym cyklu spawania, mówimy o spawaniu wielopunktowym. Przy jednostronnym, dwustronnym zgrzewaniu punktowym w jednym cyklu zgrzewania, powstają dwie pojedyncze spoiny punktowe. Ten sam prąd przepływa przez dwie elektrody umieszczone z jednej strony w obwodzie. W przypadku spawania wielopunktowego w jednym cyklu spawania tworzone są dwa lub więcej punktów spawania.

Jednocześnie utworzone punkty na osi elektrody

W przypadku zgrzewania punktowego z pojedynczym ścinaniem (spawanie dwustronne) między dwoma arkuszami powstaje zgrzew punktowy. W stos można jednocześnie łączyć kilka arkuszy. Nazywa się to wieloetapowym zgrzewaniem punktowym (zgrzewanie wielowarstwowe). W większości przypadków w praktyce stosuje się spawanie trzech arkuszy.

Procedura

Podczas spawania kontrolowana interakcja ruchu elektrody, siły elektrody i prądu spawania prowadzi do oczekiwanego połączenia spawanego. Ruch elektrody jest wyzwalany przez przełączanie zaworów za pomocą prostych cylindrów pneumatycznych lub hydraulicznych lub stosowane są serwonapędy z siłownikami serwo-pneumatycznymi lub silnikami serwoelektrycznymi. W tym drugim przypadku za ruch elektrody odpowiada sterownik spawania, sterownik robota lub dodatkowy sterownik napędu.

W czasie wyprzedzenia (VHZ) górna elektroda jest przesuwana nad zamknięciem (SLZ) na powierzchnię blachy, siła narasta w czasie narastania siły (KAZ), aż do włączenia prądu spawania. W zależności od wymagań związanych z łączonych materiałów, prąd może być kontrolowany na żądaną spawania prądem poprzez aktualny czas narastania (SAZ - tak zwane górę stoku ). Prąd spawania jest utrzymywany na stałym poziomie przez czas prądu spawania (SZ), gdy używana jest regulacja prądu stałego. Jeżeli spawanie odbywa się z dwoma impulsami prądu, prąd jest wyłączany w czasie przerwy (PZ). Czasy przerwy to czasy bez prądu w obrębie spoiny, elektrody pozostają zamknięte. Czas przerwy jest również nazywany czasem schładzania lub czasem wyrównania ciepła. Prąd jest ponownie włączany na czas trwania prądu spawania czas 2 (SZ2). Wyłączanie prądu można również kontrolować wzdłuż opadającej rampy za pomocą aktualnego czasu opadania (SFZ). Kontrolowany spadek prądu powoduje powolne stygnięcie samorodka spoiny. Elektrody pozostają zamknięte w czasie zatrzymania (NHZ). Bryłka spoiny stygnie pod ciśnieniem. Zasilanie zostaje wyłączone (czas zaniku zasilania pojazdu). Po seryjnym spawaniu punktowym następuje czas zatrzymania (OEZ) jako czas bezsilny i bez prądu. Jest to czas między dwoma spawami.

W określonych procesach spawania różne sekcje procesu są łączone na wiele różnych sposobów. Sterowanie spawaniem oferuje możliwość programowania zoptymalizowanych sekwencji procesów.

Sprzęt spawalniczy

Do wykonywania punktowego zgrzewania oporowego stosuje się szeroką gamę urządzeń zgrzewających. Składają się z mechanicznego korpusu maszyny i układu elektrycznego, który składa się z zespołu napędowego i sterownika. Siła elektrody jest przykładana przez układ generowania siły. W większości przypadków do chłodzenia elektrod stosuje się układ chłodzenia.

Parametry spawania

Parametry zgrzewania dla punktowego zgrzewania oporowego nazywane są wartościami nastawczymi procesu zgrzewania oporowego , które można ustawiać na urządzeniach spawalniczych lub zmieniać w trakcie procesu spawania .

W przypadku punktowego zgrzewania oporowego są to następujące parametry:

- Prąd spawania I s ,

- Czas zgrzewania t s ,

- Elektroda siła F E .

Wartości te należy ustawić w taki sposób, aby uzyskać wymaganą jakość spoiny.

Jakość spoiny punktowej

Punktowe zgrzewanie oporowe służy do łączenia elementów ze sobą w taki sposób, aby spełniały stawiane im wymagania w przewidywanym okresie użytkowania. Aby to zrobić, miejsca spawania muszą spełniać kryteria jakości lub cechy jakościowe, które spełniają wymagania. Nie można określić ogólnych specyfikacji cech jakościowych, ponieważ są one zawsze ściśle powiązane z wymaganiami odpowiednich komponentów. W każdym przypadku ważna jest wytrzymałość spawanego punktu, która zależy od rozmiaru, kształtu i położenia punktu. Wybrane parametry spawania, ale także inne wpływające zmienne, takie jak materiał, grubość materiału, rozmieszczenie elektrod i chłodzenie prowadzą do punktów spawania o różnych strukturach geometrycznych. Niesymetryczne bryłki spoiny mogą być tworzone przez warunki chłodzenia, fizyczne właściwości materiału i kształt elektrody. W zależności od kształtu elektrody (płaska lub wypukła), wielkości elektrody, siły elektrody oraz wybranych parametrów spawania, w powierzchni blachy powstają odciski elektrod o różnej głębokości.

Indywidualne dowody

- ↑ a b DIN 1910-100: 2008-02 Spawanie i procesy pokrewne - Terminy - Część 100: Procesy spawania metali z dodatkami do normy DIN EN 14610: 2005.

- ↑ a b DIN EN ISO 4063: 2011-03 Spawanie i procesy pokrewne - Lista procesów i numery seryjne.

- ↑ a b c d e f g DVS : "Punktowe zgrzewanie oporowe stali do 3 mm pojedynczej grubości - Podstawy, przygotowanie i wdrożenie" , karta katalogowa DVS 2902-4, 2001

- ↑ a b c M. Krause: Zgrzewanie oporowe . DVS-Verlag, Düsseldorf 1993, ISBN 3-87155-531-2

- ↑ M. Reinstettel: Badania laboratoryjne nad stabilnością procesu przy zaciskaniu nitów. Diss. TU Chemnitz, 2007, urn : nbn: de: bsz: ch1-200800492 .

- ↑ Punktowe zgrzewanie oporowe stali o grubości do 3 mm . Mercedes-Benz, 2005.

- ↑ Kin-ichi Matsuyama: Zarządzanie jakością spoin oporowych. IIW-Doc. III-1496-08, 2008.

- ^ David Steinmeier: Spawanie laserowe i oporowe - rodzaje spoin metalowych . (PDF) Rozwiązania microJoining - microTips ™.

- ↑ DVS : Zgrzewanie oporowe w elektronice i inżynierii precyzyjnej - przegląd i podstawy. Ulotka DVS 2801-1, 1996.

- ^ David Steinmeier: Zagadnienia dotyczące spawalności laserowej i rezystancyjnej, część I - Właściwości materiałów sypkich . (PDF) Rozwiązania microJoining - microTips ™.

- ↑ a b DVS : Punktowe zgrzewanie oporowe stali do 3 mm pojedynczej grubości - przegląd , karta katalogowa DVS 2902-1, 2001

- ↑ DVS : Sterowniki i zasilacze do zgrzewania oporowego , biuletyn DVS 2904, 2010