Ręczne spawanie łukowe

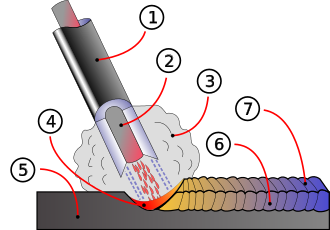

Instrukcja spawania łukowego i spawania elektrodą lub spawania MMA to ręczny wariant spawania łukowego , że za fuzją spawania liczy. W tym procesie spawania pomiędzy przedmiotem spawanym a elektrodą płonie łuk, który topi się i służy jednocześnie jako materiał wypełniający . Istnieje elektrody kij używany, obudowa wykonuje wiele zadań w tym procesie. Płonąca pokrywa tworzy przede wszystkim gazy ochronne i żużel , które chronią wytop przed reakcjami chemicznymi z otaczającym powietrzem. Jest to jeden z najstarszych i najprostszych procesów spawalniczych, który jest bardzo elastyczny, ale stosunkowo nieproduktywny, przez co jest rzadko stosowany.

W normie EN ISO 4063 ręczne spawanie łukowe odbywa się jako proces 111.

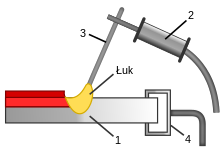

Zasada proceduralna

Między obrabianym przedmiotem a elektrodą płonie łuk spawalniczy , który osiąga temperaturę od 4500 do 5000 kelwinów. To znacznie więcej niż płomień w spawaniu gazowym (3400 kelwinów), ale znacznie mniej niż w spawaniu plazmowym przy 20 000 kelwinów. Ponieważ łuk działa na znacznie mniejszej powierzchni niż płomień w spawaniu gazowym, gęstość mocy w ręcznym spawaniu łukowym jest znacznie wyższa, co umożliwia znacznie większe prędkości spawania.

Obrabiany przedmiot jest podłączony do jednego bieguna źródła prądu spawania , elektroda do drugiego bieguna. Elektroda jest zwykle spolaryzowana ujemnie, ale proces przebiega również z prądem przemiennym (z wyjątkiem elektrod z powłoką zasadową) oraz z dodatnią polaryzacją elektrody. Łuk topi zarówno materiał podstawowy przedmiotów obrabianych, jak i elektrodę. Działa on zatem jednocześnie jako materiał wypełniający, który wraz ze stopionym materiałem podstawowym tworzy jeziorko spawalnicze i późniejszy szew spawalniczy. Przenoszenie materiału z elektrody do stopionego materiału odbywa się zawsze w postaci kropel. Zasada ta jest również stosowana przy spawaniu łukiem krytym i spawaniu w gazie obojętnym , ale z drutami elektrodowymi, które nie są pokryte.

Pokrycie elektrod prętowych ma szczególne znaczenie przy ręcznym spawaniu łukowym; Gołe elektrody i elektrody węglowe były używane tylko na początku procesu. Otoczka tworzy gazy ochronne, które opływają stopiony materiał i osłaniają go przed otaczającym powietrzem, a także tworzą żużel. Jest lżejszy niż stopiony materiał i dlatego unosi się na wierzchu, a tym samym chroni go przed środowiskiem. Ponadto stopiony materiał i zestalony szew stygną wolniej. Łuk jest zapalany przez tzw. zajarzenie kontaktowe, w którym elektroda dotyka przedmiotu obrabianego (szczotkowanie lub ocieranie). Z powodu zwarcia płynie bardzo duży prąd, który topi elektrodę na końcówce i zapala łuk. Długość łuku odpowiada w przybliżeniu grubości elektrody (1,5 do 6 mm, czasem do 8 mm). Zastosowane źródła prądu spawania mają charakterystykę opadania, dzięki czemu prąd jest niezależny od długości łuku.

Obszary zastosowania, produktywność, elastyczność

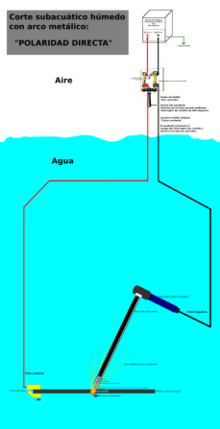

Ręczne spawanie łukowe jest procesem stosunkowo nieproduktywnym i powolnym. Ale to bardzo proste i elastyczne. Ponadto koszty zakupu wymaganego sprzętu są niskie, dzięki czemu jest on używany głównie w warsztatach i na budowach. Pod względem wydajności przewyższa tylko spawanie gazowe. W zamian jest bardzo elastyczny i nadaje się do wielu zastosowań. Jest on uzależniony od energii elektrycznej, ale może być również wytwarzany na budowach z generatorami i nie musi być pozyskiwany z sieci. Nadaje się do wszystkich pozycji spawania (nad głową, ukośnie itp.) i wielu materiałów. Na skład metalurgiczny spoiny można w sposób celowy wpływać przez odpowiedni dobór osłony i drutu rdzeniowego. W przypadku elektrod z powłoką alkaliczną można osiągnąć jakość spoin (zwłaszcza wytrzymałość ) przewyższającą właściwości innych procesów. Nawet trudno dostępne spoiny można stosunkowo łatwo osiągnąć za pomocą ręcznego spawania elektrycznego. Wpływ wiatru na działanie ochronne gazów ochronnych i żużla jest stosunkowo niewielki, dzięki czemu może być dobrze wykorzystany na budowach. Może być nawet używany pod wodą, co służy na przykład do napraw statków lub platform wiertniczych.

Główne obszary zastosowań to z konstrukcji stalowej z budownictwa i inżynierii mechanicznej oraz produkcji wielkogabarytowych obiektów, mostów , zbiorników , aparatów i rur .

Spawanie włazów przez policję przed transportem Castor

Wadą jest niska szybkość topnienia procesu, co prowadzi do długich czasów przetwarzania. Minimalna grubość blachy to 1 mm, 1,5 mm lub 2 mm w zależności od literatury. Przy mniejszych grubościach stopiony materiał przechodzi przez złącze. W zasadzie wszystkie grubości w górę może być wykonane przez zastosowanie wielu warstw, od grubości od 20 mm do 25 mm, tylko znacznie bardziej wydajne procesy są stosowane w praktyce ( spawanie wiązką elektronów , spawania SAW ). Ponadto, jak w przypadku wszystkich ręcznych procesów spawania, jakość spoiny zależy od spawacza i nie jest stała.

Zakres materiałów

Ręczne spawanie łukowe metalem jest dostępne dla wszystkich stali nadających się w zasadzie do spawania . Dotyczy to również staliwa . Żeliwo można obrabiać jako spoinę na gorąco z podgrzaniem do 600 ° C. W przypadku większości innych materiałów nadaje się tylko w ograniczonym zakresie. Aluminium , miedź oraz wysoce reaktywne materiały takie jak tytan , tantal , cyrkon i molibden można znacznie lepiej przetwarzać przy użyciu spawania TIG lub spawania plazmowego , ponieważ pochłanianie gazu jest znacznie mniejsze. Ręczne spawanie łukowe jest również rzadko stosowane w przypadku niklu . Zasadniczo nadaje się do miedzi i niklu, podczas gdy problemy pojawiają się w przypadku aluminium.

ekwipunek

Koszty niezbędnego sprzętu są niskie. Obejmuje to szczypce do elektrod , kable i źródło prądu spawania . Może to być transformator lub prostownik . Wymagane prądy wynoszą od 20 do 500 amperów przy napięciu łuku od 15 do 35 woltów . Falowniki spawalnicze są używane głównie na budowach ze względu na ich niewielką wagę . Możliwe są również konwertery obrotowe z generatorem . Mogą być obsługiwane niezależnie od sieci. Źródła prądu muszą mieć opadającą charakterystykę, aby natężenie prądu w łuku pozostawało w przybliżeniu stałe, niezależnie od jego długości. Elektrody zasadowe nie mogą być stosowane z transformatorami dostarczającymi prąd przemienny , ponieważ łuk gaśnie, gdy prąd przekracza zero.

Sprzęt do pracy składa się z odzieży ochronnej przed zachlapaniem, ciepła, promieniowania UV i dymu i składa się z ekranu ochronnego lub kask , rękawice , ubrania ognioodpornego i specjalne buty, które nie przewodzą prądu. Do usuwania żużla używa się młotka żużlowego i szczotki drucianej .

Elektrody w sztyfcie

Elektrody stosowane w ręcznym spawaniu łukowym to elektrody prętowe. Topią się podczas spawania i dlatego służą również jako materiał wypełniający. Zawsze są owinięte różnymi materiałami, które wykonują wiele zadań. Długości wahają się od 250 mm do 450 mm. Grubość wynosi od 1,5 mm do 6 mm, rzadko do 8 mm. Grube elektrody zapewniają wyższy prąd, a tym samym wyższą wydajność.

Opakowanie powinno

- Tworzą gazy ochronne,

- Formuj żużel i

- ustabilizować łuk. W tym celu dodawane są różne łatwo jonizujące substancje, które zwiększają przewodność elektryczną gazu między przedmiotem obrabianym a elektrodą. Poza tym powinna…

- metalurgiczną zmianę metalu spoiny (stop lub odtlenienie).

Sposób można zatem dostosować do wielu zastosowań i materiałów za pomocą odpowiedniego pokrycia.

Główne opakowania to:

- Elektrody sztyftowe powlekane kwasem. Zawierają one w stali różne tlenki żelaza i manganu oraz palą pierwiastki stopowe, dlatego nie mogą być stosowane do stali wysokostopowych. Prowadzą do przenoszenia drobnego materiału kropelkowego i cienkiego stopienia cieczy. Siła połączenia jest stosunkowo niska, dlatego odmiana ta jest rzadko stosowana.

- Odmiany pokryte rutylem . Są najszerzej stosowane i istnieje wiele odmian mieszanych z innymi odmianami. Łuk pali się równomiernie i łatwo się (ponownie) zapalić. Wypalenie pierwiastków stopowych jest niskie. Stopiony materiał jest bardziej lepki od tych pokrytych kwasem, przez co trudniej jest przebić się w warstwach korzeniowych. Wytrzymałość szwu od dobrej do bardzo dobrej.

- Elektrody z powłoką zasadową: Za ich pomocą można wytwarzać szwy o szczególnie wysokiej jakości, zwłaszcza te o dużej energii uderzenia . Stosuje się je do stali wysokostopowych i wysokowęglowych (powyżej 0,25% C). Obsługa tego typu elektrody jest skomplikowana i wymaga specjalnego przeszkolenia. Mogą być używane tylko przy prądzie stałym i polaryzacji dodatniej elektrody.

- Elektrody z powłoką celulozową: Nadają się szczególnie do pracy w ciasnych pozycjach .

Technika pracy

Dokładny sposób pracy zależy od wielu czynników. Obejmują one rodzaj elektrody, materiał bazowy, rodzaj prądu, pozycję spawania, kształt szwu i strukturę szwu.

Szew powinien być jak najbardziej równy, aby uniknąć wadliwych szwów.

Grubsze blachy spawane są techniką wahadłową, w której końcówka pręta wykonuje ruch półokrężny w celu stopienia materiału na całej grubości blachy.

W przypadku cieńszych blach stosowana jest technologia zgrubienia ciągnącego. Tutaj elektroda porusza się tylko wzdłuż złącza. Spawacz wykonuje powolny ruch, w którym elektroda jest trzymana nad złączem pod kątem około 45° do blachy, mniej więcej pośrodku między częściami, gdy części są ustawione pod kątem do siebie. Jeśli części znajdują się w jednej płaszczyźnie, elektroda jest znacznie bardziej stroma.

Od czasu do czasu wykonuje się ruch popychający w kierunku stopionego materiału, tak że powstają zgrubienia podciągające.

literatura

- Alfred Herbert Fritz, Günter Schulze (red.): Technologia produkcji. Wydanie XI. Springer, 2015, s. 147–166.

- Ulrich Dilthey: Proces produkcji spawalniczej 1 – technologie spawania i cięcia. 3. Wydanie. Springer, s. 11-31.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praktyczna znajomość technologii spawania - materiały, procesy, produkcja. Wydanie piąte. Springer, 2014, s. 32–43.

Indywidualne dowody

- ^ Alfred Herbert Fritz, Günter Schulze (red.): Technologia wytwarzania. Wydanie XI. Springer, 2015, s. 142, 147.

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praktyczna znajomość technologii spawania - materiały, procesy, produkcja. Wydanie piąte. Springer, 2014, s. 32 i nast.

- ^ B Alfred Herbert Fritz Günterem Schulze (red.): Technologia wytwarzania. Wydanie XI. Springer, 2015, s. 147.

- ↑ a b Ulrich Dilthey: Spawalnicze procesy produkcyjne 1 - Technologie spawania i cięcia. 3. Wydanie. Springer, s. 11.

- ^ Alfred Herbert Fritz, Günter Schulze (red.): Technologia wytwarzania. Wydanie XI. Springer, 2015, s. 148.

- ↑ Ulrich Dilthey: Proces produkcji spawalniczej 1 – technologie spawania i cięcia. 3. Wydanie. Springer, s. 11 f.

- ↑ a b c d Alfred Herbert Fritz, Günter Schulze (red.): Technologia wytwarzania. Wydanie XI. Springer, 2015, s. 166.

- ↑ a b Ulrich Dilthey: Spawalnicze procesy produkcyjne 1 - Technologie spawania i cięcia. 3. Wydanie. Springer, s. 15.

- ↑ dvs-server.de SLV-Hannover spawanie pod wodą

- ↑ a b c d e Ulrich Dilthey: Spawalnicze procesy produkcyjne 1 - Technologie spawania i cięcia. 3. Wydanie. Springer, s. 16.

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praktyczna znajomość technologii spawania - materiały, procesy, produkcja. Wydanie piąte. Springer, 2014, s. 33.

- ^ Alfred Herbert Fritz, Günter Schulze (red.): Technologia wytwarzania. Wydanie XI. Springer, 2015, s. 147, 166.

- ^ Alfred Herbert Fritz, Günter Schulze (red.): Technologia wytwarzania. Wydanie XI. Springer, 2015, s. 155 i nast.

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praktyczna znajomość technologii spawania - materiały, procesy, produkcja. Wydanie piąte. Springer, 2014, s. 34.

- ↑ Ulrich Dilthey: Proces produkcji spawalniczej 1 – technologie spawania i cięcia. 3. Wydanie. Springer, s. 12 f.

- ^ Alfred Herbert Fritz, Günter Schulze (red.): Technologia wytwarzania. Wydanie XI. Springer, 2015, s. 156–159.

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praktyczna znajomość technologii spawania - materiały, procesy, produkcja. Wydanie piąte. Springer, 2014, s. 35 i n.

- ↑ Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praktyczna znajomość technologii spawania - materiały, procesy, produkcja. Wydanie piąte. Springer, 2014, s. 41 i nast.