Kondensator ceramiczny

Ceramiczny kondensator ( zwany Kerko w żargonie technicznym ) jest kondensatora elektrycznego z ceramicznego dielektryka , którego treść, w wyniku których kondensatorów z wcześniej do określenia właściwości elektrycznych, ze względu na odpowiednią kompozycję.

Rodzaje użytej ceramiki można z grubsza podzielić na dwa rodzaje:

- Materiały Paraelectric z niezależnie natężenia pola i mniejszej przenikalności i niskich określonej wydajności przy niskim współczynniku strat oraz określonej, małej zależności od temperatury pojemności (klasa 1) kondensatory częstotliwościowo i czasowo określenia zastosowań, jak również wysokiej częstotliwości - obwody rezonansowe i - filtrowanie .

- Materiały ferroelektryczne zależne od natężenia pola, o większej przenikalności i wysokiej pojemności na objętość do przesiewania i blokowania impulsów zakłócających lub częstotliwości w zasilaczach (kondensatory klasy 2).

Kondensatory ceramiczne produkowane są głównie o pojemnościach od 1 pF do 100 µF . W konstrukcji ceramicznych wielowarstwowych kondensatorów chipowych ( angielski wielowarstwowy kondensator ceramiczny, MLCC ) są produkowane rocznie w ilości 1 biliona (10 12 ) sztuk, dyskretne kondensatory są najczęściej używane w elektronice . Ponadto kondensatory ceramiczne produkowane są w innych konstrukcjach, w których dielektryk ma kształt tuby, dysku lub garnka. Służą one jako tłumienia zakłóceń , sprzężenia poprzez lub kondensatorów .

fabuła

Odkąd rozpoczęto badania zjawisk elektrycznych, do przechowywania ładunków elektrycznych stosowano materiały izolacyjne, takie jak szkło , porcelana , papier i mika . Szkło służyło jako izolator w pierwszych butelkach Leiden . Porcelana była już używana w pierwszych bezprzewodowych nadajnikach iskierników gaszących na początku XX wieku jako izolator w iskierniku gaszącym, podobnie jak mika jako izolacja w iskierniku szeregowym. Ponieważ butelki Leiden ze szklanym dielektrykiem jako kondensatorami były stosunkowo duże, sensowne było użycie innych materiałów izolacyjnych do budowy kondensatorów.

Mika jako dielektryk w kondensatorach została po raz pierwszy zastosowana w 1909 roku przez Williama Dubiliera w USA i była najszerzej stosowanym materiałem na kondensatory w urządzeniach komunikacyjnych aż do wybuchu II wojny światowej. Ale mika jest materiałem naturalnym i nie wszędzie jest dostępna w ilościach ulegających rozkładowi. Ten niedobór podsunął badaczom w Niemczech pomysł wykorzystania porcelany jako dielektryka w połowie lat dwudziestych . Porcelana była już wykorzystywana jako materiał izolacyjny dla linii wysokiego napięcia. Bazując na doświadczeniach z tymi pierwszymi „kondensatorami porcelanowymi”, w Niemczech opracowano kondensatory ceramiczne, które miały dielektryk wykonany z paraelektrycznego materiału – dwutlenku tytanu ( rutylu ). Kondensatory te miały podobnie stabilne właściwości jak kondensatory mikowe i mogły być stosowane w obwodach rezonansowych. W 1926 roku kondensatory te były już produkowane w niewielkich ilościach. Niezależność od miki, będącej produktem naturalnym, przyspieszyła rozwój kondensatorów ceramicznych, które były wówczas nowe i dlatego już w latach czterdziestych XX wieku produkowano je w stosunkowo dużych ilościach.

Rozwijający się rynek radioodbiorników w latach 30. i 40. również zwiększył zapotrzebowanie na kondensatory o wyższych wartościach pojemności. Ferroelektryczny materiał ceramiczny tytanian baru , odkryty w 1921 r., miał przenikalność w zakresie 1000, czyli około 10 razy większą niż przenikalność miki lub dwutlenku tytanu. Z doświadczenia w produkcji kondensatorów z dwutlenku tytanu, a następnie od 1942 r. również ferroelektryczne gatunki ceramiki o wysokiej przenikalności tytanianu baru - lub strontu - zostały przetworzone na kondensatory ceramiczne. Przy tej samej ogólnej objętości kondensatory te miały znacznie wyższą wartość pojemności i były używane do sprzężenia sygnału lub tłumienia zakłóceń. W tych zastosowaniach nieliniowe właściwości nowego materiału nie miały negatywnego wpływu.

Rozwój techniki radiowej w połowie XX wieku stworzył pierwszy „masowy rynek” kondensatorów ceramicznych. Typowymi konstrukcjami tego czasu były kondensatory dyskowe, okrągły ceramiczny dysk z przewodami łączącymi i posrebrzany z obu stron oraz ceramiczne kondensatory rurowe, które były ceramicznymi rurkami posrebrzanymi od wewnątrz i na zewnątrz i zaopatrzonymi w stosunkowo długie połączenia. Konstrukcje te były często łączone na różne sposoby w ówczesnych urządzeniach lampowych, tworząc „plątaninę przewodów” w otwartej konstrukcji.

Wraz z rozwojem technologii półprzewodnikowej w latach 50. opracowano kondensatory złączowe poprzez domieszkowanie ceramiki ferroelektrycznej . Miały one bardzo wysokie wartości przenikalności do około 15 000, co oznacza, że osiągnięto bardzo wysokie wartości pojemności. Wykazali jednak silnie nieliniową zależność pojemności od temperatury oraz od strat zależnych od napięcia i wysokiej częstotliwości.

Gwałtownie rozwijający się przemysł technologii radiowej i telewizyjnej po II wojnie światowej przyspieszył zrozumienie krystalografii ceramiki. Jednocześnie rosła wiedza na temat optymalizacji mieszanek ceramicznych w celu uzyskania określonych właściwości elektrycznych. Z drugiej strony w technologii obwodów wzrosło zapotrzebowanie na kondensatory o różnych właściwościach dla różnych obszarów zastosowań. Obwody rezonansowe wymagają kondensatorów o innych właściwościach niż te stosowane w zasilaczach. Tak różne właściwości ma ceramika paraelektryczna i ferroelektryczna stosowana w kondensatorach ceramicznych. Spowodowało to podział kondensatorów ceramicznych na klasy aplikacyjne (patrz #klasy aplikacyjne ). Warto zauważyć, że oddzielne opracowania kondensatorów ceramicznych w Niemczech i USA doprowadziły również do różnych klasyfikacji klas zastosowań.

Ceramiczne kondensatory wielowarstwowe (układy MLCC) powstały z pomysłu układania na sobie ceramicznych kondensatorów dyskowych. W 1961 roku, w trakcie programu Apollo , pomysł ten został po raz pierwszy zrealizowany przez amerykańską firmę. Produkcja takich kondensatorów stała się dużym wyzwaniem dla kontroli poszczególnych procesów produkcyjnych takich jak: B. coraz drobniejsza granulacja, spiekanie lub precyzja mechaniczna. Dzięki rosnącemu know-how możliwe było zwiększenie wydajności MLCC o około 800 razy w okresie od 1961 do 2008 roku przy tym samym wolumenie budowy. Ten rozwój zastąpił kondensatory złączowe, które nie nadawały się do technologii wielowarstwowej. Konstrukcja chipa kondensatorów ceramicznych MLCC miała decydujący wpływ na cały rozwój elektroniki w ciągu ostatnich kilku dekad. Technologia montażu powierzchniowego ( SMD ) nowoczesnych obwodów elektronicznych nie byłaby możliwa bez chipów MLCC. Chipy MLCC są najczęściej używanymi kondensatorami w dzisiejszej (2013) elektronice.

Rozwój kondensatorów ceramicznych jest daleki od osiągnięcia punktu końcowego. Dalszy wzrost wydajności na jednostkę objętości można ewentualnie osiągnąć dzięki nowej ceramice opartej na antyferroelektrykach. Te dielektryki mają bardzo silnie zależną od napięcia krzywą pojemności. Pojemność osiąga maksimum przy określonym napięciu, które może być wtedy wielokrotnością pojemności podstawowej. Ze względu na ich silnie nieliniową charakterystykę napięciowo-ładunkową, takie kondensatory ceramiczne nadają się zasadniczo do stosowania jako urządzenia do magazynowania energii, np. kondensatory. B. dla detonatorów .

Kierując się rozwojem we wszystkich dziedzinach technologii, materiały ceramiczne oferowały szeroką gamę możliwych rozwiązań. Łatwa ciągliwość ceramicznego materiału bazowego umożliwiła rozwój mniejszych projektów, aż do chipów MLCC, ale także doprowadziła do czasami dość dużych konstrukcji ceramicznych kondensatorów wysokonapięciowych, wysokoczęstotliwościowych (HF) i mocy. Ze względu na swoją niepalność kondensatory ceramiczne są również stosowane do ochrony ludzi i instalacji w obszarze kondensatorów przeciwzakłóceniowych .

Podstawowa budowa kondensatorów ceramicznych

Kondensatory ceramiczne są wykonane z drobno zmielonych granulek surowców paraelektrycznych lub ferroelektrycznych. Ceramika ogniwa pojemnościowego jest spiekana w wysokich temperaturach z tych mieszanek proszkowych . Tworzy dielektryk kondensatora i służy jako nośnik elektrod. W dół grubość warstwy dielektryka, która obecnie mieści się w zakresie 1 µm, jest określona przez wielkość ziarna materiału ceramicznego i pożądaną wytrzymałość dielektryczną późniejszego kondensatora. Elektrody kondensatora są metalizowane na nośniku ceramicznym. W przypadku kondensatorów jednowarstwowych ceramika jest metalizowana po obu stronach. W przypadku ceramicznych kondensatorów wielowarstwowych kilka warstw ceramicznych metalizowanych z jednej strony jest ułożonych jedna na drugiej. Przewody lub powierzchnie, które są elektrycznie połączone z elektrodami, uzupełniają kondensator ceramiczny. Przewodność dielektryczna zależy w znacznym stopniu od użytego dielektryka ceramicznego. Podstawowe składniki ceramiki są dopasowane do pożądanych właściwości elektrycznych kondensatora. Właściwości elektryczne kondensatorów ceramicznych są zróżnicowane według klas zastosowań (patrz poniżej).

- Różne konstrukcje kondensatorów ceramicznych dla elektroniki

Konstrukcja do montażu powierzchniowego, kondensatory chipowe MLCC jako kondensatory podtrzymujące lub odsprzęgające w obwodach cyfrowych, zyskały największe znaczenie w rodzinie kondensatorów ceramicznych . Ten typ konstrukcji, w którym wiele warstw metalizowanych nośników ceramicznych jest nakładanych na siebie, występuje również w macierzach MLCC, czyli kilku kondensatorach MLCC w jednej obudowie oraz w kondensatorach odsprzęgających lub przepustowych X2Y-MLCC. Ceramiczne kondensatory dyskowe, głównie przeznaczone do wyższych napięć lub specjalne konstrukcje, takie jak B. Kondensatory przepustowe ceramiczne uzupełniają zakres zastosowań w urządzeniach elektronicznych. Ponadto na rynku można znaleźć ceramiczne kondensatory mocy w postaci dysku lub beczki do zastosowań z wysokimi napięciami do 100 kV lub do bardzo wysokich mocy elektrycznych.

Klasy aplikacji

Kondensatory ceramiczne do urządzeń elektronicznych są podzielone na klasy zastosowań według ich różnych właściwości. Może to prowadzić do nieporozumień ze względu na współistnienie norm. W obszarze europejskim normalizacja europejska (EN), która obejmuje również normalizację niemiecką (DIN), od dziesięcioleci jest nadzorowana przez Europejski Komitet Normalizacyjny . Normy te są zharmonizowane na poziomie międzynarodowym w ramach IEC . Do tej pory jednak standardy Electronic Industries Alliance (EIA) dotyczyły głównie Stanów Zjednoczonych . Stowarzyszenie jako takie rozwiązało się pod koniec 2010 r., można więc oczekiwać, że standardy OOŚ będą stopniowo tracić na znaczeniu.

W przypadku klasyfikacji kondensatorów ceramicznych według klas zastosowań współistnienie dwóch norm powoduje jednak, że mogą pojawić się nieporozumienia. Zgodnie z normami IEC 60384-8/9/21/22 istnieją dwie klasy ( ang. "classes" ):

- Kondensatory ceramiczne klasy 1 o wysokich wymaganiach dotyczących stabilności

- Kondensatory ceramiczne klasy 2 o wysokiej wydajności objętościowej

W latach 50. do 80. „Klasa 3” oznaczała kondensatory złączowe i jest obecnie przestarzała.

Według EIA RS-198 do 2010 r. obowiązywała następująca klasyfikacja:

- Klasa I, ale także napisane „Klasa 1”, kondensatory ceramiczne o wysokich wymaganiach dotyczących stabilności

- Kondensatory ceramiczne klasy II lub „klasy 2” o wysokiej wydajności objętościowej

- Kondensatory ceramiczne klasy III lub „klasy 3” o większej wydajności objętościowej niż klasa II i typowej zmianie pojemności od -22% do +56% w zakresie temperatur od 10°C do 55°C.

- Klasa IV lub „Klasa 4” opisuje również kondensatory złączowe

Poniżej jednak przyjęto klasyfikację zgodną z normą IEC 60384.

Kondensatory ceramiczne klasy 1

Wzór sumy |

przenikalność względna |

Współczynnik temperaturowy α w 10-6 / K |

|---|---|---|

| MgNb 2 O 6 | 21 | −70 |

| ZnNb 2 O 6 | 25. | −56 |

| MgTa 2 O 6 | 28 | +18 |

| ZnTa 2 O 6 | 38 | + 9 |

| (ZnMg) TiO 3 | 32 | + 5 |

| (ZrSn) TiO 4 | 37 | ± 0 |

| Ba 2 Ti 9 O 20 | 40 | + 2 |

Kondensatory ceramiczne klasy 1 charakteryzują się stosunkowo niską przenikalnością elektryczną niezależną od natężenia pola, powtarzalnymi niskimi współczynnikami temperaturowymi i niskimi stratami dielektrycznymi. Stosowane są w obwodach o wysokich wymaganiach dotyczących stabilności parametrów.

Materiałem wyjściowym dla ceramiki kondensatorowej klasy 1 jest mieszanina drobno zmielonych paraelektryków, takich jak dwutlenek tytanu (TiO 2 ) z dodatkami Zn, Zr, Nb, Mg, Ta, Co i Sr.

Przy stosunkowo niskiej przenikalności względnej (6 do 200) ceramiki klasy 1, tylko kondensatory ceramiczne o stosunkowo małej pojemności mogą być wytwarzane ze względu na stosunkowo małą pojemność właściwą objętości. Dzięki składowi kruszyw ceramicznych zachowanie temperaturowe pojemności jest dokładnie odtwarzalne, dzięki czemu można osiągnąć określone współczynniki temperaturowe. Profil temperaturowy pojemności jest prawie liniowy. Kondensatory ceramiczne klasy 1 prawie się nie starzeją, a pojemność jest prawie niezależna od przyłożonego napięcia. Kondensatory ceramiczne klasy 1 mają bardzo niskie straty dielektryczne <0,5%. Są w kręgach rezonansowych o wysokiej stabilności częstotliwości i wysokiej jakości. B. stosowane w filtrach, obwodach rezonansowych lub oscylatorach, przetwornikach napięciowo-częstotliwościowych i zegarach.

Kondensatory ceramiczne klasy 1 są tradycyjnie podzielone na kategorie w oparciu o współczynnik temperaturowy. Zgodnie z międzynarodowym ( IEC ), którego normy zostały przejęte z normy europejskiej ( EN ) i dawnego stowarzyszenia norm amerykańskich EIA , to oznaczenie kondensatora jest zastąpione kodem, który dostarcza informacji o przebiegu i tolerancji zależności temperaturowej.

Klasyfikacja jest przeprowadzana zgodnie z IEC 60384-8/21 przy użyciu kodu dwucyfrowego i kodu trzycyfrowego zgodnie z EIA RS-198.

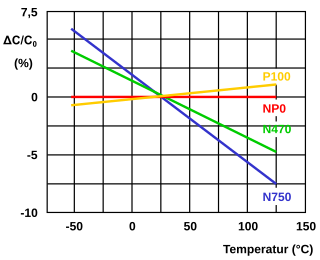

Kondensatory ceramiczne klasy 1 mogą być produkowane z wieloma różnymi współczynnikami temperaturowymi α. Zaczynając od dodatniego α wynoszącego + 100 · 10 −6 / K ( ppm / K), materiał NP0 („ujemne-dodatnie-zero”, określany również jako C0G) jest bardzo interesujący z technicznego punktu widzenia. Te kondensatory ceramiczne nie mają prawie żadnej zależności pojemności od temperatury (α = ± 0 · 10 -6 / K, tolerancja α ± 30 · 10 - 6 / K). Oznacza to, że zależność temperaturowa wartości pojemności dC/C jest mniejsza niż ±0,54% w zakresie temperatur –55…+125 °C.

Powszechna jest również seria o ujemnych współczynnikach temperaturowych. Mogą przeciwdziałać zwykle dodatniej odpowiedzi temperaturowej indukcyjności, które często są połączone równolegle z kondensatorem.

Kodowanie współczynnika temperaturowego kondensatorów ceramicznych klasy 1

| opis | Współczynnik temperaturowy α w 10-6 / K |

Kod IEC / EN dla α |

tolerancja α w 10 −6 / K |

Kod IEC / EN dla tolerancji α |

niższa klasa |

Kod IEC/EN |

Kod OOŚ |

|---|---|---|---|---|---|---|---|

| P100 | 100 | A. | ± 30 | G *), | 1B | AG | M7G |

| NP0 | ± 0 | C. | ± 30 | G *), | 1B | CG | C0G |

| N33 | - 33 | h | ± 30 | G *), | 1B | HG | H2G |

| N75 | - 75 | L. | ± 30 | G *), | 1B | LG | L2G |

| N150 | −150 | P. | ± 60 | h | 1B | PH | P2H |

| N220 | −220 | R. | ± 60 | h | 1B | RH | R2H |

| N330 | −330 | S. | ± 60 | h | 1B | CII | S2H |

| N470 | −470 | T | ± 60 | h | 1B | NS | T2H |

| N750 | -750 | U | ± 120 | J | 1B | UJ | U2J |

| N1000 | −1000 | Q | ± 250 | K | 1F | QK | Q3K |

| N1500 | -1500 | V | ± 250 | K | 1F | VK | P3K |

| +140… −1000 | - | SL | - | - | 1C | SL | - |

| *) Litera kodu dla tolerancji α ± 15 · 10 −6 / K | |||||||

Kod literowy dla α [10 -6 / K] |

Kod numeryczny dla mnożnika |

Kod literowy dla tolerancji |

|---|---|---|

| C: 0,0 | 0: -1 | G: ± 30 |

| B: 0,3 | 1:-10 | Wys: ± 60 |

| L: 0,8 | 2: -100 | J: ± 120 |

| Odp.: 0,9 | 3: -1000 | K: ± 250 |

| M: 1,0 | 4: +1 | L: ± 500 |

| P: 1,5 | 6: +10 | M: ± 1000 |

| R: 2,2 | 7: +100 | N: ± 2500 |

| S: 3,3 | 8: +1000 | |

| T: 4,7 | ||

| V: 5,6 | ||

| U: 7,5 |

Kondensatory ceramiczne klasy 2

Kondensatory ceramiczne klasy 2 mają wysoką przenikalność zależną od natężenia pola, co prowadzi do nieliniowej zależności wartości pojemności od temperatury i napięcia. Stosowane są w obszarach, w których wymagane są wyższe wartości pojemności przy dobrych właściwościach przesiewania i odsprzęgania.

Kondensatory ceramiczne klasy 2 są wykonane z materiałów ferroelektrycznych, takich jak B. tytanian baru (BaTiO 3 ) i odpowiednich dodatków, takich jak aluminium lub magnezu i tlenek glinu. Ceramika ta ma zależną od natężenia pola, ale bardzo wysoką przenikalność względną (w temperaturze pokojowej: od 200 do 14 000). Pozwala to na wytwarzanie kondensatorów ceramicznych o dużej pojemności w bardzo małych rozmiarach. Mają dużą zależność pojemności od temperatury i napięcia. Zachowanie elementów jest zatem nieliniowe i znacznie się starzeją. Kondensatory ceramiczne klasy 2 mają też inną, czasem niepożądaną właściwość, czyli mikrofonowanie .

Kondensatory klasy 2 mają znacznie wyższe wartości pojemności niż kondensatory klasy 1 ze względu na wyższe względne stałe dielektryczne i nadają się do zastosowań, w których ważna jest tylko minimalna wartość pojemności. Przykładami są buforowanie i filtrowanie w zasilaczach, a także sprzęganie i odsprzęganie sygnałów elektrycznych. Produkowane są jako kondensatory MLCC o wartościach pojemności od 1 nF do 100 µF.

Kondensatory ceramiczne klasy 2 są podzielone na kategorie, które dostarczają informacji o zakresie temperatur i zmianie pojemności w zakresie temperatur. Najbardziej rozpowszechniona klasyfikacja oparta jest na EIA RS-198 przy użyciu trzycyfrowego kodu.

Niektóre popularne ceramiki klasy 2 są

- X7R (−55 ° C / + 125 ° C, ΔC / C 0 = ± 15%),

- X6R (−55 ° C / + 105 ° C, ΔC / C 0 = ± 15%),

- Z5U (+10 ° C / + 85 ° C, ΔC / C 0 = −56 / + 22%),

- Y5V (−30 ° C / + 85 ° C, ΔC / C 0 = −82 / + 22%),

- X7S (−55 ° C / + 125 ° C, ΔC / C 0 = ± 22%) i

- X8R (-55 ° C / + 150 ° C, ΔC / C 0 = ± 15%).

Kondensatory Z5U i Y5V stosowane są głównie w miejscach, w których można zapewnić ich pracę w pobliżu normalnych warunków (23°C).

Ponadto istnieje kodowanie zgodne z IEC 60384-9 i IEC 60384-22 w obszarze międzynarodowym i europejskim, które określa podobne właściwości, ale z różnymi literami i inną strukturą kodu.

W większości przypadków możliwe jest przekodowanie kodowania typu ceramiki zgodnie z EIA zgodnie z kodem IEC, nawet jeśli występują niewielkie odchylenia:

- X7R odpowiada 2X1

- Z5U odpowiada 2E6

- Y5V podobny do 2F4 , odchylenie: ΔC / C 0 = + 30 / -80% zamiast + 30 / -82%

- X7S podobny do 2C1 , odchylenie: ΔC / C 0 = ± 20% zamiast ± 22%

- X8R brak dostępnego kodowania IEC/EN

Kondensatory ceramiczne klasy 2, które same w sobie mają dużą zależność pojemności od temperatury i przyłożonego napięcia, mają również dużą tolerancję dostawy pojemności nominalnej (patrz wartości i tolerancje pojemności).

Kodowanie współczynnika temperaturowego α kondensatorów ceramicznych klasy 2

| Kod podklasy ceramicznej | Maksymalna zmiana pojemności C / C 0 | Określony zakres temperatur | ||

|---|---|---|---|---|

| przy U = 0 | w U = U N | kod | powierzchnia | |

| 2 B | ± 10% | + 10 / -15% | 1 | -55 ... +125 ° C |

| 2C | ± 20% | +20 / −30% | 2 | -55 ... +85 ° C |

| 2D | +20 / −30% | + 20 / -40% | 3 | -40 ... +85 ° C |

| 2E | + 22 / -56% | + 22 / -70% | 4. | -25 ... +85 ° C |

| 2F | +30 / -80% | +30 / −90% | 5 | (−10 ... +70) ° C |

| 2R | ± 15% | - | 6. | +10 ... +85 ° C |

| 2X | ± 15% | +15 / -25% | ||

| Temperatura graniczna | Zmiana pojemności w zakresie temperatur | |

|---|---|---|

| niżej | górny | |

| X = -55 ° C | 4 = +65 ° C | P = ± 10% |

| Y = -30 ° C | 5 = +85 ° C | R = ± 15% |

| Z = +10 ° C | 6 = +105 ° C | S = ± 22% |

| 7 = +125 ° C | T = −33 / + 22% | |

| 8 = +150 ° C | U = −56 / + 22% | |

| V = −82 / + 22% | ||

Kondensatory ceramiczne klasy 3

Klasyfikacja w „kondensatorach klasy 3” została stworzona w latach 50. XX wieku dla kondensatorów złączowych . Są to kondensatory ceramiczne wykonane z domieszkowanych ferroelektrycznych materiałów ceramicznych takich jak. B. Tytanian strontu o ekstremalnie wysokiej przenikalności względnej do 50 000. Możesz więc mieć wyższe wartości pojemności niż kondensatory klasy 2 o tej samej objętości strukturalnej. Kondensatory złączowe charakteryzują się jednak silniejszą nieliniową zależnością pojemności od temperatury i napięcia, wyższymi stratami zależnymi od częstotliwości i silnym starzeniem się w porównaniu z kondensatorami klasy 2.

Kondensatory złączowe mogły być wykonane tylko jako płaskie jako kondensatory dyskowe jednowarstwowe lub okrągłe jako kondensatory rurowe. Dzięki stosunkowo wysokim wartościom pojemności, do około połowy lat 90. można je było znaleźć w wielu obwodach jako alternatywa dla mniejszych kondensatorów elektrolitycznych. Ponieważ jednak ta technologia nie nadaje się do produkcji kondensatorów wielowarstwowych, a ceramiczne kondensatory wielowarstwowe mogą teraz wytwarzać wyższe wartości pojemności przy porównywalnych właściwościach elektrycznych niż kondensatory złączowe, nie są już produkowane dzisiaj (2013).

Od lat 80. nie ma standardu dla kondensatorów klasy 3.

Ceramiczne wielowarstwowe kondensatory chipowe (MLCC)

Wielowarstwowe kondensatory ceramiczne z chipem ( ang. Multilayer Ceramic Capacitor, MLCC ) zasługują na szczególną uwagę, ponieważ ten projekt na używanej ilości dzisiaj jest najczęstszą konstrukcją kondensatorów ceramicznych.

Proces produkcji

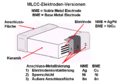

Ceramiczny wielowarstwowy kondensator chipowy składa się z dużej liczby pojedynczych kondensatorów ceramicznych, które są ułożone jeden na drugim i połączone ze sobą równolegle przez powierzchnie łączące. Materiałem wyjściowym dla wszystkich chipów MLCC jest mieszanina drobno zmielonych granulek paraelektrycznych materiałów bazowych, takich jak dwutlenek tytanu (TiO 2 ) lub ferroelektrycznych materiałów bazowych, takich jak tytanian baru (BaTiO 3 ), modyfikowanych dodatkiem cyrkonu , niobu , magnezu , kobaltu i stront . Z tych podstawowych materiałów powstaje proszek. Skład i wielkość cząstek proszku, które dziś schodzą do zakresu wielkości kilku 10 nm, stanowią ważny know-how producentów kondensatorów ceramicznych.

Materiały te są sproszkowane i jednorodnie mieszane razem. Cienki film ceramiczny jest wyciągany z zawiesiny proszku ceramicznego z odpowiednim spoiwem. To jest najpierw zwijane do dalszego transportu. Ponownie rozwinięty, jest cięty na arkusze tej samej wielkości, które są zadrukowywane sitodrukiem pastą metalową, przyszłe elektrody. W procesie automatycznym arkusze te są układane w stos w kontrolowany sposób w liczbie warstw wymaganej dla kondensatora i zestalane przez prasowanie. Oprócz względnej przenikalności ceramicznej, liczba warstw jedna na drugiej określa późniejszą wartość pojemności chipa MLCC. Przy układaniu warstw należy zwrócić uwagę na to, aby elektrody w stosie były ułożone naprzemiennie lekko przesunięte względem siebie, aby później mogły się one stykać z powierzchniami łączącymi z jednej strony w sposób przypominający grzebień.

Warstwowy i sprasowany stos jest następnie dzielony na poszczególne kondensatory. Tutaj dostaniesz swój późniejszy rozmiar. Wymagana jest maksymalna precyzja mechaniczna, na przykład przy rozmiarze „0201” o wymiarach 0,5 mm × 0,3 mm, aby ułożyć na sobie 50 lub więcej zadrukowanych warstw.

Po wycięciu spoiwo jest najpierw wypalane z poszczególnych kondensatorów. Następnie następuje proces wypalania. Proszek ceramiczny jest spiekany w temperaturach od 1200 do 1450 °C i uzyskuje ostateczną, głównie krystaliczną strukturę. Dopiero dzięki temu procesowi zapłonu kondensatory uzyskują pożądane zachowanie dielektryczne. Po procesie wypalania następuje czyszczenie, a następnie metalizacja zewnętrzna obu elektrod. Elektrody wewnętrzne są połączone równolegle poprzez metalizację na powierzchniach czołowych bloku ceramicznego. Jednocześnie metalizacje stanowią zewnętrzne powierzchnie połączeń elektrycznych. Po zakończeniu tego procesu produkcyjnego następuje 100% końcowy test parametrów elektrycznych oraz opakowanie do automatycznej dalszej obróbki w zakładzie produkującym urządzenia.

rozwój

Wraz z postępującą miniaturyzacją w ciągu ostatnich kilku dekad, zwłaszcza w elektronice cyfrowej, chipy MLCC wymagane na obrzeżach układów logicznych również musiały być coraz mniejsze. Osiągnięto to dzięki coraz cieńszym warstwom dielektryka. Podczas gdy minimalna grubość warstwy wynosiła 1 µm w 2005 r., poszczególni producenci mogą teraz (2010) produkować chipy MLCC o grubości zaledwie 0,5 µm. Natężenie pola w dielektryku wzrasta do niezwykłego 35 V / µm. Producentom udało się zminiaturyzować te kondensatory, czyniąc stosowany proszek ceramiczny coraz bardziej drobnoziarnistym, przez co wypalane z nich warstwy ceramiczne mogą stawać się coraz cieńsze. Ponadto proces produkcyjny stawał się coraz bardziej precyzyjnie kontrolowany, dzięki czemu coraz więcej tych cienkich warstw ceramicznych można było układać jedna na drugiej.

W raporcie Muraty opisano, jak pojemność kondensatora Y5V-MLCC w rozmiarze 1206 wzrosła z 4,7 µF do 100 µF / 4 V w okresie od 1995 do 2005 roku poprzez coraz cieńsze warstwy ceramiczne i coraz więcej warstw na wierzchu siebie nawzajem. W międzyczasie (2010) Taiyo Yuden wprowadził kondensator 100 µF / 4 V i kondensator X5R w rozmiarze EIA 0805 (2 mm × 1,25 mm × 1,25 mm). Inne napięcia mają inne rozmiary: 16V, EIA 1210 (3,2mm × 2,5mm × 2,5mm) oraz 6,3V, EIA 1206 (3,2mm × 1,6mm ×?,? Mm).

W międzyczasie (2016) MLCC jest dostępny do 1000 µF w rozmiarze EIA 3225 i 470 µF / 4 V w rozmiarze 4,5 mm × 3,2 mm × 2,5 mm.

Rozmiary

Ceramiczne wielowarstwowe kondensatory chipowe są produkowane w znormalizowanych rozmiarach, których wymiary pochodzą od Amerykanów i dlatego były mierzone w jednostkach „calach”. Z wymiarów (długość „L” i szerokość „W”) w jednostce „cal” powstał międzynarodowy kod, który obowiązuje do dziś. Więc z. B. oznaczenie „0603” ma długość 0,06 cala i szerokość 0,03 cala.

Ten kod i metryczny odpowiednik zwykłych rozmiarów ceramicznych wielowarstwowych kondensatorów chipowych, a także wymiary w mm pokazano w poniższej tabeli. Tabela nie zawiera wysokości „H”. Zwykle nie jest to uwzględniane, ponieważ wysokość chipów MLCC zależy od liczby warstw ceramicznych, a tym samym od pojemności kondensatora. Zwykle jednak wymiar H nie powinien przekraczać wymiaru W.

| Rysunek wymiarowy | Kod OOŚ (celny) |

Wymiary L × W mil × mil |

Kod IEC / EN (metryczny) |

Wymiary dł. × szer. mm × mm |

Kod OOŚ (celny) |

Wymiary L × W mil × mil |

Kod IEC / EN (metryczny) |

Wymiary dł. × szer. mm × mm |

||

|---|---|---|---|---|---|---|---|---|---|---|

| 01005 | 16x7,9 | 0402 | 0,4x0,2 | 1806 | 180 × 63 | 4516 | 4,5x1,6 | |||

| 015015 | 16 × 16 | 0404 | 0,4x0,4 | 1808 | 180 × 79 | 4520 | 4,5 x 2,0 | |||

| 0201 | 24 × 12 | 0603 | 0,6x0,3 | 1812 | 180 × 130 | 4532 | 4,5x3,2 | |||

| 0202 | 20 × 20 | 0505 | 0,5x0,5 | 1825 | 180 × 250 | 4564 | 4,5x6,4 | |||

| 0302 | 30 × 20 | 0805 | 0,8x0,5 | 2010 | 200 × 98 | 5025 | 5,0 x 2,5 | |||

| 0303 | 30 × 30 | 0808 | 0,8x0,8 | 2020 | 200 × 200 | 5050 | 5,08 × 5,08 | |||

| 0504 | 50 × 40 | 1310 | 1,3x1,0 | 2220 | 225 × 197 | 5750 | 5,7 x 5,0 | |||

| 0402 | 39 × 20 | 1005 | 1,0x0,5 | 2225 | 225 × 250 | 5664/5764 | 5,7 x 6,4 | |||

| 0603 | 63 × 31 | 1608 | 1,6x0,8 | 2512 | 250 × 130 | 6432 | 6,4x3,2 | |||

| 0805 | 79 × 49 | 2012 | 2,0 x 1,25 | 2520 | 250 × 197 | 6450 | 6,4x5,0 | |||

| 1008 | 98 × 79 | 2520 | 2,5 x 2,0 | 2920 | 290 × 197 | 7450 | 7,4x5,0 | |||

| 1111 | 110 × 110 | 2828 | 2,8x2,8 | 3333 | 330 × 330 | 8484 | 8,38 x 8,38 | |||

| 1206 | 126 × 63 | 3216 | 3,2 x 1,6 | 3640 | 360 × 400 | 9210 | 9,2 x 10,16 | |||

| 1210 | 126 × 100 | 3225 | 3,2x2,5 | 4040 | 400 × 400 | 100100 | 10,2 x 10,2 | |||

| 1410 | 140 × 100 | 3625 | 3,6x2,5 | 5550 | 550 × 500 | 140127 | 14,0 x 12,7 | |||

| 1515 | 150 × 150 | 3838 | 3,81 x 3,81 | 8060 | 800 × 600 | 203153 | 20,3 x 15,3 |

Elektroda i materiał kontaktowy NME i BME

- Wpływ metalizacji (NME lub BME) na zależność napięcia wielowarstwowych kondensatorów ceramicznych X7R

Szczególnym problemem w produkcji ceramicznych wielowarstwowych kondensatorów chipowych był gwałtowny wzrost cen metali używanych do metalizacji elektrod i powierzchni połączeń pod koniec lat 90-tych. Do tego czasu nie utleniający się metale szlachetne srebro i pallad były stosowane w względu na wysokie temperatury spiekania 1200 do 1400 ° C, W połączeniu kontaktowym było też srebro. Oba metale są drogie i mają duży wpływ na ostateczną cenę kondensatorów ceramicznych. Taki skład materiału doprowadził również do bardzo dobrych właściwości elektrycznych kondensatorów klasy 2 i został nazwany metalizacją NME (z elektrody z metalu szlachetnego ). Ale podniosło to koszt jednostkowy. Presja kosztowa doprowadziła do rozwoju metalizacji BME (z elektrody z metali nieszlachetnych ). Zawierała znacznie tańsze materiały nikiel i miedź .

Zastosowanie mniej obojętnych metali nieszlachetnych na elektrody wymaga również zmiany stosowanych materiałów ceramicznych i procesów produkcyjnych. Podczas spiekania należy kontrolować atmosferę tak, aby z jednej strony materiał elektrody się nie utleniał, az drugiej strony brak tlenu zapobiega tworzeniu się w ceramice wakatów tlenowych, a tym samym czyni go przewodzącym. Nie jest to możliwe w przypadku materiałów ceramicznych stosowanych w konwencjonalnym procesie NME.

Stosowanie tańszych metali jako materiału elektrodowego zarówno w przypadku elektrod wewnętrznych, jak i zewnętrznych stało się obecnie standardem dla wszystkich wiodących producentów. Ze względu na koszty, NME został prawie całkowicie zastąpiony przez BME, zarówno dla kondensatorów klasy 2, jak i klasy 1.

Zakresy pojemności MLCC

Pojemność chipów MLCC zależy od dielektryka, rozmiaru i wymaganej wytrzymałości dielektrycznej. Wartości pojemności zaczynają się od około 1 pF. Maksymalna pojemność zależy od aktualnego stanu technologii produkcji. W efekcie obserwuje się stały wzrost wartości maksymalnej wydajności dla danego rozmiaru, zwłaszcza od około 1990 roku. Zdjęcie po prawej pokazuje maksymalną pojemność dla popularnych ceramicznych wielowarstwowych kondensatorów chipowych klasy 1 i 2. W poniższych tabelach zestawiono aktualnie maksymalne dostępne wartości pojemności dla trzech typów ceramicznych NP0/C0G i X7R oraz wspólne napięcia nominalne dla każdego rozmiaru (stan rysunku w tabelach: kwiecień 2017, producent AVX, Kemet i Murata).

Napięcie nominalne |

Rozmiar, kod EIA | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Wymiary w mm | |||||||||

| 0,4x0,2 | 0,6x0,3 | 1,0x0,5 | 1,6x0,8 | 2,0 x 1,25 | 3,2 x 1,6 | 3,2x2,5 | 4,5x3,2 | 5,7 x 5,0 | |

| Maksymalna pojemność w odpowiednim rozmiarze | |||||||||

| 6,3V | 220 pF | - | - | 33 nF | - | - | - | - | - |

| 10 V | 220 pF | - | 4,7 nF | 33 nF | 100 nF | 100 nF | 220 nF | - | - |

| 16 V | 220 pF | - | 2,2 nF | 15 nF | 47 nF | 120 nF | 220 nF | - | - |

| 25 V | 220 pF | 1,0 nF | 2,2 nF | 47 nF | 47 nF | 120 nF | 220 nF | - | - |

| 50 V | 100 pF | 220 pF | 1,5 nF | 10 nF | 47 nF | 100 nF | 150 nF | 220 nF | 470 nF |

| 100 V | - | 100 pF | 1,0 nF | 4,7 nF | 22 nF | 100 nF | 100 nF | 150 nF | 330 nF |

| 250 V | - | - | 330 pF | 2,2 nF | 8,2 nF | 22 nF | 47 nF | 100 nF | - |

| 500 V | - | - | - | - | 820 pF | 4,7 nF | 10 nF | 22 nF | 47 nF |

| 630 V | - | - | - | - | 1,2 nF | 4,7 nF | 15 nF | 22 nF | 47 nF |

| 1000 V | - | - | - | - | 270 pF | 1,0 nF | 2,7 nF | 5,6 nF | 12 nF |

| 2000 pne | - | - | - | - | - | 270 pf | 680 pF | 1,5 nF | 3,9 nF |

| 3000 V | - | - | - | - | - | - | - | 390 pF | 1,0 nF |

Napięcie nominalne |

Rozmiar, kod EIA | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Wymiary w mm | |||||||||

| 0,4x0,2 | 0,6x0,3 | 1,0x0,5 | 1,6x0,8 | 2,0 x 1,25 | 3,2 x 1,6 | 3,2x2,5 | 4,5x3,2 | 5,7 x 5,0 | |

| Maksymalna pojemność w odpowiednim rozmiarze | |||||||||

| 4 V | - | - | 2,2 µF | 2,2 µF | 22 µF | 100 µF | 100 µF | - | - |

| 6,3V | - | 0,1 µF | 2,2 µF | 10 µF | 22 µF | 47 µF | 100 µF | - | - |

| 10 V | 1,0 nF | 0,1 µF | 2,2 µF | 10 µF | 22 µF | 22 µF | 47 µF | - | - |

| 16 V | 1,0 nF | 0,1 µF | 2,2 µF | 4,7 µF | 10 µF | 22 µF | 22 µF | - | - |

| 25 V | - | 10 nF | 0,1 µF | 2,2 µF | 10 µF | 10 µF | 22 µF | - | 22 µF |

| 50 V | - | 1,5 nF | 0,1 µF | 0,47 µF | 4,7 µF | 4,7 µF | 10 µF | - | 10 µF |

| 100 V | - | - | 4,7 nF | 0,1 µF | 0,1 µF | 4,7 µF | 10 µF | 3,3 µF | 10 µF |

| 200 V | - | - | - | 10 nF | 56 nF | 0,15 µF | 0,22 µF | 1,0 µF | 1,0 µF |

| 250 V | - | - | - | 2,2 nF | 22 nF | 0,1 µF | 0,22 µF | 0,47 µF | 1,0 µF |

| 500 V | - | - | - | 3,9 nF | 22 nF | 68 nF | 0,1 µF | 0,22 µF | 0,47 µF |

| 630 V | - | - | - | 1,5 nF | 12 nF | 33 nF | 0,1 µF | 0,15 µF | 0,33 µF |

| 1000 V | - | - | - | 1,0 nF | 4,7 nF | 22 nF | 68 nF | 0,1 µF | 0,12 µF |

| 2000 pne | - | - | - | - | - | 2,2 nF | 6,8 nF | 10 nF | 22 nF |

| 3000 V | - | - | - | - | - | - | - | 1,2 nF | 15 nF |

Projekty o niskim ESL

- Porównanie projektów standardowego układu MLCC, układu MLCC o niskim ESL i tablicy układów MLCC

Częstotliwość rezonansowa kondensatora zależy od indukcyjności elementu. Im mniejszy, tym wyższa częstotliwość rezonansowa. W zakresie częstotliwości rezonansowej kondensator ma najlepsze właściwości ekranowania przed sygnałami zakłócającymi. Ponieważ częstotliwości przełączania stają się coraz wyższe, szczególnie w dziedzinie cyfrowego przetwarzania sygnałów , istnieje potrzeba kondensatorów odsprzęgających lub filtrujących dla bardzo wysokich częstotliwości.

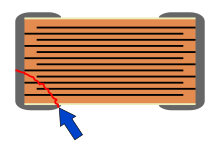

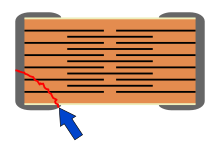

Dzięki prostej zmianie konstrukcyjnej można teraz zredukować elementy indukcyjne w strukturze chipów MLCC. W tym celu, w przeciwieństwie do standardowego MLCC, elektrody spiętrzonego bloku stykają się na dłuższym boku z powierzchniami łączącymi. Zmniejsza to drogę, którą nośniki ładunku muszą pokonać na elektrodach, co prowadzi do zmniejszenia całkowitej wynikowej indukcyjności elementu. Dla praktycznego zastosowania kondensatora oznacza to z. B. częstotliwość rezonansowa kondensatora 0,1 µF X7R o rozmiarze 0805 wzrasta z około 16 MHz do około 22 MHz, gdy układ MLCC jest kontaktowany w rozmiarze 0508 z padami na dłuższym boku.

Inną możliwością jest zaprojektowanie kondensatora jako tablicy MLCC . Łącząc równolegle kilka pojedynczych kondensatorów, ich indukcyjności są również połączone równolegle. Ponadto wewnętrzne straty omowe poszczególnych kondensatorów są przełączane równolegle, co również zmniejsza wynikową wartość ESR.

Kondensator odsprzęgający X2Y MLCC

- Kondensator odsprzęgający MLCC

Jak opisano powyżej, standardowy kondensator chipowy MLCC jest wytwarzany ze stosu metalizowanych nośników ceramicznych, które są ułożone jedna na drugiej i stykają się z powierzchniami łączącymi na powierzchniach czołowych. Jeśli teraz pomiędzy nośniki ceramiczne, które leżą w poprzek pierwszego stosu i są stykane z przeciwległymi bocznymi powierzchniami łączącymi, zostaną wstawione kolejne metalizowane nośniki ceramiczne, powstaje specjalny kondensator chipowy, który w zależności od konstrukcji działa jak filtr na liniach sygnałowych oraz na kondensatorze odsprzęgającym. Linie zasilające, mogą być stosowane.

Ta specjalna konstrukcja MLCC z czterema połączeniami na obudowę jest znana w branży jako kondensator X2Y. Służy do filtrowania sygnałów o wysokiej częstotliwości oraz do tłumienia zakłóceń pochodzących od napięć zasilających m.in. B. szybkie układy cyfrowe . Kondensatory X2Y stosowane są od początku XXI wieku.

Dzięki tej konstrukcji i odpowiednim umieszczeniu na płytce drukowanej, indukcyjności zakłócające linii zasilających są zminimalizowane. Jest to szczególnie interesujące w przypadku szybkich układów cyfrowych o częstotliwości taktowania od kilku 100 MHz w górę. Tam rozdzielenie poszczególnych napięć zasilania na płytce drukowanej jest trudne ze względu na pasożytnicze indukcyjności linii zasilających z konwencjonalnymi kondensatorami ceramicznymi i wymaga równoległego zastosowania wielu konwencjonalnych kondensatorów ceramicznych SMD o różnych wartościach pojemności. Tutaj kondensatory X2Y mogą zastąpić do pięciu kondensatorów ceramicznych tego samego rozmiaru na płytce drukowanej. Jednak ta specjalna konstrukcja kondensatorów ceramicznych jest opatentowana, co oznacza, że elementy te są nadal stosunkowo drogie (2008).

Alternatywą dla kondensatorów X2Y są kondensatory z trzema połączeniami.

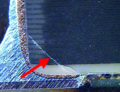

Cechy mechaniczne

Ceramika jest materiałem kruchym, pęka pod stosunkowo niskimi mechanicznymi obciążeniami rozciągającymi. Chipy MLCC, które są komponentami montowanymi powierzchniowo, które są mocno osadzone między meniskami lutowniczymi na płytce drukowanej, są narażone na działanie takich sił, gdy płytka drukowana jest mechanicznie odkształcona lub gdy jest uderzana. Dlatego w wielu zastosowaniach szczególnie ważna jest odporność wiórów MLCC na siły zginające, tzw. „ wytrzymałość na zginanie ”.

- Kondensatory chipowe MLCC z testem na pękanie i zginanie nośnika

Ta wytrzymałość na zginanie jest określana za pomocą standardowego testu, „ testu zginania podłoża” . Płytka testowa z wlutowanym chipem MLCC jest wyginana między dwoma punktami podparcia za pomocą stempla o długość ścieżki od 1 do 3 mm. Długość ścieżki zależy od wymagań wynikających z aplikacji. Wytrzymałość kondensatora na zginanie jest podawana, jeśli nie ma przerwy w kondensatorze. Pęknięcia są najczęściej rozpoznawane po zmianie wartości pojemności w stanie zgiętym.

Wytrzymałość na zginanie kondensatorów chipowych MLCC różni się właściwościami ceramiki, rozmiarem chipa i konstrukcją kondensatora. Bez specjalnych cech konstrukcyjnych, chipy MLCC z ceramiką klasy 1 (NP0 / C0G) osiągają typową wytrzymałość na zginanie 2 mm, podczas gdy większe konstrukcje z ceramiki klasy 2 (X7R, Y5V) osiągają wytrzymałość na zginanie tylko około 1 mm. Mniejsze wióry, takie jak rozmiar 0402, osiągają wyższe wartości wytrzymałości na zginanie we wszystkich rodzajach ceramiki.

Wytrzymałość na zginanie można poprawić dzięki specjalnym cechom konstrukcyjnym, zwłaszcza specjalnej konstrukcji elektrod i powierzchni lutowniczych połączeń.

Niebezpieczeństwo pęknięcia ceramiki standardowego kondensatora chipowego MLCC polega na tym, że przesunięcie elektrod względem siebie może doprowadzić do zwarcia. Można temu zapobiec, jeśli części elektrod, które znajdują się w zakrytym obszarze styku powierzchni połączenia, nie nakładają się na siebie przeciwległych elektrod. To jest z. B. osiągnięty poprzez „Projekt w trybie otwartym” (OMD). W tej konstrukcji elektroda o przeciwnej polaryzacji jest tak zredukowana, że nie dotyka jej pęknięcie w ceramice (producent: AVX, KEMET).

- Różne konstrukcje kondensatorów ceramicznych dla elektroniki

Coś podobnego osiągnięto dzięki konstrukcji „ Floating Electrode Design ” (FED), zwanej również „Multi Layer Serial Capacitors” (MLSC). W tej konstrukcji elektrody wewnątrz kondensatora są przecięte na pół na odpowiednim podłożu ceramicznym. Przeciwelektroda znajduje się na nośniku ceramicznym nad nim jako tak zwana „elektroda pływająca” bez połączenia przewodzącego prąd elektryczny z powierzchniami łączącymi. W ten sposób powstają dwa wewnętrzne kondensatory, które są połączone szeregowo. W przypadku obu konstrukcji MLCC przerwa w obszarze połączenia ceramiki nie może ustanowić połączenia elektrycznego z przeciwelektrodą. W efekcie przerwa nie prowadzi do zwarcia w kondensatorze, a jedynie powoduje zmianę wartości pojemności. Jednak oba projekty prowadzą do większych projektów w porównaniu ze standardową wersją MLCC.

Takie samo wykorzystanie objętości jak w przypadku standardowego MLCC uzyskuje się poprzez wprowadzenie elastycznej warstwy pośredniej wykonanej z przewodzącego polimeru między elektrodami a połączeniami, znanych jako „ zakończenia elastyczne ” (FT-Cap) lub „zakończenia miękkie”, na przykład w US Pat. B. jest oferowana przez AVX, MuRata, Kemet, Syfer i Holystone. Dzięki tej konstrukcji, sztywna metalowa powierzchnia lutownicza porusza się po elastycznej warstwie polimeru i dlatego może absorbować siły zginające podczas zginania bez pękania ceramiki. Taka konstrukcja prowadzi również do zwiększenia wytrzymałości na zginanie kondensatorów klasy 2 do 3 mm ugięcia płytki testowej wymaganej przez przemysł motoryzacyjny.

Ceramiczne kondensatory przeciwzakłóceniowe

Kondensatory ceramiczne są szczególnie ważne w dziedzinie tłumienia zakłóceń radiowych (EMI, zakłócenia elektromagnetyczne lub RFI, zakłócenia częstotliwości radiowych). W tym przypadku przewodowe ceramiczne kondensatory przeciwzakłóceniowe są stosowane w dużej liczbie ze względu na ich zwiększoną wytrzymałość dielektryczną, wysoką obciążalność udarową i ich niepalność.

W kontekście miniaturyzacji w przemyśle konstrukcje chipów do montażu powierzchniowego stają się również coraz ważniejsze dla kondensatorów przeciwzakłóceniowych. Jednak ceramiczne kondensatory tłumiące zakłócenia SMD (MLCC) muszą również spełniać wszystkie wymagania dotyczące wysokiej wytrzymałości dielektrycznej udaru i niepalności zgodnie z aprobatą ENEC i UL . Oznacza to, że warunki przeprowadzania testów i pomiarów parametrów elektrycznych i mechanicznych w celu dopuszczenia kondensatorów chipowych do tłumienia zakłóceń radiowych są określone na obszarze europejskim (ENEC) w normie DIN IEC 60384-14 i muszą również je spełniać. W międzyczasie (2012) przemysł osiągnął punkt, w którym kondensatory przeciwzakłóceniowe MLCC są oferowane przez kilku producentów.

Ceramiczne kondensatory mocy

- Różne konstrukcje kondensatorów ceramicznych do energoelektroniki

Ze względu na łatwą plastyczność ceramicznego materiału bazowego i wysoką wytrzymałość dielektryczną ceramiki, ceramiczne kondensatory mocy można znaleźć na rynku w wielu różnych konstrukcjach. W zależności od wymagań wykonane są zarówno z ceramiki klasy 1 jak i klasy 2 na wysokie napięcia w zakresie od 2 kV do 100 kV.

Stosowane są jako kondensatory przesuwające fazę w elektrycznych układach wysokiego napięcia lub nadajniki do generowania wysokich częstotliwości z dużą mocą, w piecach indukcyjnych , w wysokonapięciowych pochłaniaczach impulsów oraz w podwajaczach napięcia w wysokonapięciowych urządzeniach pomiarowych.

Rozmiar takich kondensatorów mocy może być bardzo duży przy dużych stratach mocy. Ceramiczne kondensatory wysokonapięciowe w konstrukcji beczkowej są produkowane dla ekstremalnie wysokich strat mocy, nawet z wbudowanym chłodzeniem wodnym w celu rozproszenia strat ciepła.

W ofercie znajdują się m.in. ceramiczne kondensatory mocy. Denver, MorganElectroCeramics, Vitramon / Vishay i TDK.

Wartości charakterystyczne

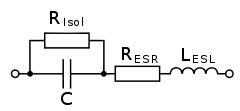

Równoważny schemat obwodu

Charakterystyki elektryczne kondensatorów są zharmonizowane w zastosowaniach technicznych w obszarze międzynarodowym przez specyfikację ramową IEC 60384-1, która pojawiła się w Niemczech jako DIN EN 60384-1 (VDE 0565-1) w marcu 2007 roku. Charakterystyki elektryczne są opisane przez wyidealizowany równoważny schemat obwodu kondensatora, w tym przypadku kondensatora ceramicznego.

Na sąsiednim rysunku są:

- C , pojemność kondensatora,

- R isol , rezystancja izolacji dielektryka,

- R ESR , równoważna rezystancja szeregowa, podsumowuje straty omowe elementu. Ta efektywna rezystancja jest ogólnie nazywana tylko ESR (Equivalent Series Resistance),

- L ESL , równoważna indukcyjność szeregowa, podsumowuje indukcyjność komponentu, ogólnie nazywa się ją tylko ESL (równoważna indukcyjność szeregowa L ).

Impedancja Z i straty omowe (ESR, tan δ, jakość Q)

Analogicznie do prawa Ohma , gdzie iloraz napięcia stałego U DC i prądu stałego I DC jest równy rezystancji R , iloraz napięcia przemiennego U AC i prądu przemiennego I AC wynosi :

Nazywany rezystancją lub impedancją prądu przemiennego . Jest to wielkość zespolonej impedancji kondensatora przy wybranej częstotliwości pomiarowej. (W kartach katalogowych kondensatorów podana jest tylko impedancja, czyli wielkość impedancji).

Jeśli znane są zastępcze wartości szeregowe kondensatora, to impedancję można również obliczyć przy użyciu tych wartości. Jest to zatem suma geometrycznego (złożonego) dodawania rezystorów aktywnych i reaktywnych, tj. równoważnej rezystancji szeregowej ESR i reaktancji indukcyjnej X L minus reaktancja pojemnościowa X C . Te dwie reaktancje mają następujące zależności z częstotliwością kątową ω :

co daje następujące równanie na impedancję :

(Dla wyprowadzenia użytej konwencji znaku, patrz Impedancja ).

W szczególnym przypadku rezonansu, w którym pojemnościowe i reaktancja indukcyjna są tej samej wielkości ( X C = X L ), impedancja jest równa ESR kondensatorów, wartość, w którym wszystkie rezystancyjne straty kondensatora są połączone.

W przypadku wielu kondensatorów ceramicznych współczynnik stratności tan δ jest podany w arkuszach danych zamiast ESR, aby określić straty omowe . Wynika to z tangensa kąta fazowego pomiędzy reaktancją pojemnościową X C minus reaktancją indukcyjną X L i ESR. Pomijając indukcyjność ESL, współczynnik strat można obliczyć za pomocą:

W przypadku specjalnych, niskostratnych kondensatorów klasy 1 zamiast współczynnika strat często podaje się wartość odwrotną, „jakość Q” lub „współczynnik jakości”. Wartość ta odnosi się do szerokości pasma B przy częstotliwości rezonansowej f 0 i jest obliczana zgodnie z równaniem:

- ,

Szerokość pasma, zdefiniowana jako zakres częstotliwości, w granicach którego poziom napięcia zmienił się o 3 dB w stosunku do średniej, wynika z:

- .

gdzie f 2 jest górną, a f 1 dolną częstotliwością graniczną.

Pojemność i tolerancja pojemności

| PREFEROWANE rzędy

Ferred |

tolerancja | |||

|---|---|---|---|---|

| C R > 10 pF | ISIN litera

książkowa |

C R <10 pF | ISIN litera

książkowa |

|

| Kondensatory ceramiczne klasy 1 | ||||

| E24 | ± 1% | F. | ± 0,1 pF | B. |

| ± 2% | g | ± 0,25 pF | C. | |

| ± 5% | J | ± 0,5 pF | D. | |

| E12 | ± 10% | K | ± 1 pF | F. |

| E6 | ± 20% | M. | ± 2 pF | g |

| Kondensatory ceramiczne klasy 2 | ||||

| E6 | ± 20% | M. | - | - |

| E3 | −20 / + 50% | S. | - | - |

| -20 / + 80% | Z | - | - | |

Kondensatory ceramiczne obejmują bardzo szeroki zakres wartości pojemności od 0,1 pF do ponad 100 µF. Określona wartość pojemności nazywana jest „pojemnością nominalną CR”. Kondensator jest „nazwany” po tej wartości pojemności. Rzeczywista zmierzona wartość pojemności musi leżeć w określonym zakresie tolerancji wokół tej nominalnej wartości pojemności.

Wymagana tolerancja wydajności jest określona przez obszar zastosowania. Do zastosowań determinujących częstotliwość kondensatorów klasy 1, np. B. w obwodach rezonansowych wymagane są bardzo dokładne wartości pojemności, które określane są z wąskimi tolerancjami. W przeciwieństwie do kondensatorów klasy 2 do ogólnych zastosowań, takich jak B. dla filtrów lub obwodów sprzęgających z większych zakresów tolerancji.

Ponieważ pojemność kondensatorów ceramicznych jest zależna od częstotliwości, aw przypadku typów klasy 2 również od napięcia, warunki pomiaru mają decydujące znaczenie dla określenia dokładnej wartości pojemności. Zgodnie z obowiązującymi normami należy przestrzegać następujących warunków pomiarowych:

- Kondensatory ceramiczne klasy 1

- C R ≤ 100 pF przy 1 MHz, pomiar napięcia 5 V

- C R > 100 pF przy 1 kHz, napięcie pomiarowe 5 V.

- Kondensatory ceramiczne klasy 2

- C R ≤ 100 pF przy 1 MHz, pomiar napięcia 1 V

- 100 pF < C R ≤ 10 µF przy 1 kHz, napięcie pomiarowe 1 V i

- C R > 10 mF przy 100/120 Hz pomiaru napięcia 0,5 V

Różne częstotliwości pomiarowe dla mniejszych i większych wartości pojemności są dostosowaniem do głównych warunków pracy. Mniejsze wartości pojemności są najczęściej operowane z wysokimi lub bardzo wysokimi częstotliwościami, większe wartości pojemności częściej występują w zakresie niższych częstotliwości.

Dostępne wartości pojemności są klasyfikowane w znormalizowanej „ serii E ”. Zgodnie z normą DIN preferowane są następujące serie E:

Poszczególni producenci dostarczają również nominalne wartości pojemności wg E96 (wartości 96-C/dekadę) lub E48 (wartości 48-C/dekadę).

Zależność napięciowa pojemności

Kondensatory ceramiczne klasy 1, które składają się z paraelektrycznych materiałów ceramicznych, nie wykazują prawie żadnej zależności wartości pojemności od przyłożonego napięcia.

Natomiast kondensatory ceramiczne klasy 2 mają stałą dielektryczną zależną od natężenia pola. W rezultacie pojemność zależy od wielkości przyłożonego napięcia.

Kondensatory ceramiczne klasy 2 mają dielektryki wykonane z materiałów ferroelektrycznych, zwykle tytanianu baru z odpowiednimi dodatkami. Zmieniają one swoją stałą dielektryczną wraz z wielkością przyłożonego napięcia. Im bliżej napięcie zbliża się do napięcia nominalnego, tym mniejsza staje się pojemność kondensatora. Zmiana pojemności może wynosić do 80% dla niektórych materiałów lub wartości napięcia nominalnego. Grubszy dielektryk może zmniejszyć tę zależność od napięcia w pewnych granicach, ale dzieje się to kosztem rozmiaru.

Na zależność pojemności od napięcia ma również wpływ rodzaj metalizacji elektrody. Metalizacja BME powoduje większą zależność pojemności od napięcia w porównaniu z metalizacją NME. Dwa sąsiednie obrazy pokazują zależność napięcia kondensatorów z metalizacją NME. Kondensatory ceramiczne z metalizacją BME mogą mieć znacznie większą zależność napięciową pojemności.

Zależność pojemności od temperatury

Pojemność zależy od temperatury. Współczynnik temperaturowy jest charakterystyczny . Oznacza zmianę pojemności kondensatora w stosunku do jego wartości nominalnej przy wzroście temperatury o 1 Kelwin . Zobacz także klasy aplikacji .

Zależność częstotliwości od pojemności

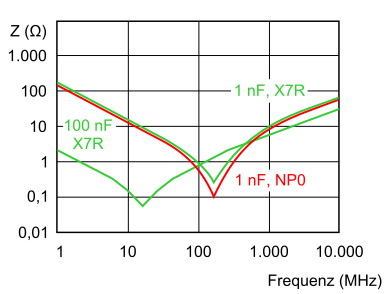

Kondensatory ceramiczne klasy 1 mają nie tylko niską, wybieralną zależność wartości pojemności od temperatury (patrz klasy zastosowań), ale także bardzo małą zależność pojemności od częstotliwości pracy kondensatora. Natomiast kondensatory ceramiczne klasy 2 mają bardzo silną zależność pojemności od częstotliwości roboczej. Zdjęcie po prawej pokazuje typowe zachowanie częstotliwościowe pojemności kondensatorów X7R i Y5V w porównaniu z kondensatorami NP0 klasy 1.

Starzenie się

Zmiana wartości elektrycznych kondensatorów ceramicznych w czasie nazywana jest starzeniem. W większości przypadków starzenie się jest związane z wartością pojemności.

Kondensatory ceramiczne klasy 1 wykazują bardzo niewielkie starzenie. Dla zależności temperaturowych od P 100 do N 470 niespójność czasowa pojemności wynosi ≤ 1%, dla materiałów od N 750 do N 1500 ≤ 2%.

Dielektryki wykonane z materiałów ferroelektrycznych, takich jak tytanian baru, z których wykonane są kondensatory ceramiczne klasy 2, wykazują ferroelektryczną temperaturę Curie. Powyżej około 120°C, czyli temperatury Curie tytanianu baru, ceramika nie jest już ferroelektryczna. Ponieważ ta temperatura jest znacznie przekroczona, gdy ceramika jest spiekana w procesie produkcyjnym, właściwości ferroelektryczne ceramicznego dielektryka, domen dielektrycznych dipoli dielektrycznych ustawionych równolegle, tworzą się na nowo dopiero po ostygnięciu materiału. Jednak ze względu na brak stabilności domen obszary te z czasem ulegają rozpadowi, maleje stała dielektryczna, a tym samym zmniejsza się pojemność kondensatora i starzeje się.

W pierwszej godzinie po schłodzeniu ceramiki poniżej temperatury Curie spadek pojemności nie może być jednoznacznie określony, po czym następuje zgodnie z prawem logarytmicznym. Określa ona stałą starzenia jako procentowy spadek wydajności w ciągu dekady, np. B. w czasie od 1h do 10h.

Ze względu na starzenie się kondensatorów ceramicznych klasy 2 konieczne jest określenie wieku pomiarów referencyjnych, do którego odnosi się wartość pojemności. Zgodnie z obowiązującym standardem ten „wiek” jest ustalony na 1000 godzin. Wcześniej wykonane pomiary pojemności należy skorygować o stałą starzenia wyznaczoną dla ceramiki.

Starzenie się kondensatorów ceramicznych klasy 2 zależy zasadniczo od użytych materiałów. Im wyższa zależność temperaturowa ceramiki, tym wyższa szybkość starzenia w czasie. Typowy wskaźnik starzenia kondensatorów ceramicznych X7R wynosi od 1,2 do 1,65% na dekadę czasu, przy czym maksymalny wskaźnik starzenia wynosi do około 2,5% na dekadę czasu. Szybkość starzenia kondensatorów ceramicznych Z5U jest znacznie wyższa. Może wynosić do 7% na dekadę czasu.

Starzenie się jest odwracalne. Pierwotną wartość wydajności można przywrócić przez podgrzanie powyżej punktu Curie, a następnie powolne schłodzenie (odstarzenie). Dla użytkownika odmrażanie oznacza, że proces lutowania, szczególnie kondensatorami SMD, a zwłaszcza lutami bezołowiowymi, gdzie temperatury lutowania są wyższe niż w przypadku lutów konwencjonalnych, resetuje kondensatory ceramiczne klasy 2 do nowego stanu. Należy tutaj przestrzegać czasu oczekiwania po lutowaniu, jeśli w obwodzie wymagane są procesy regulacji.

Wytrzymałość dielektryczna

| Rodzaj | napięcie nominalne | Napięcie testowe |

|---|---|---|

| Ceramiczne wielowarstwowe kondensatory chipowe (MLCC) |

U R ≤ 100 V | 2,5 U R |

| 100 V < U R ≤ 200 V | 1,5 U R + 100 V | |

| 200 V < U R ≤ 500 V | 1,3 U R + 100 V | |

| 500 V < U R | 1,3 U R | |

Kondensatory ceramiczne jednowarstwowe |

U R najwyżej 500 V. | 2,5 U R |

| U R > 500 V | 1,5 U R + 500 V |

W przypadku kondensatorów, fizycznie określona, definiowalna wytrzymałość dielektryczna, napięcie przebicia na grubość materiału, jest zwykle określana dla odpowiedniego materiału dielektrycznego. Nie jest to możliwe w przypadku kondensatorów ceramicznych. Napięcie przebicia warstwy ceramicznej może zmieniać się o współczynnik 10, w zależności od składu materiału elektrody i warunków spiekania. Wymaga to dużej precyzji i opanowania indywidualnych parametrów procesu, aby utrzymać rozrzut właściwości elektrycznych w określonych granicach w przypadku typowych dziś bardzo cienkich warstw ceramicznych.

Wytrzymałość dielektryczna kondensatorów ceramicznych jest określona za pomocą terminu „nominalne napięcie U R ”. Oznacza to napięcie stałe, które może być przyłożone w sposób ciągły w nominalnym zakresie temperatur do temperatury wyższej kategorii. Ta właściwość jest sprawdzana w ten sposób, że odpowiednie normy określają „napięcie testowe”, za pomocą którego sprawdzana jest wytrzymałość dielektryczna.

Ponadto ciągłe próby napięcia, za pomocą których sprawdzane są właściwości elektryczne w dłuższym okresie czasu (1000 do 2000 h), są przeprowadzane przy podwyższonym napięciu probierczym (1,5 do 1,2 U R ) w celu zapewnienia „napięcia znamionowego”. ”.

Impedancja (Z)

Impedancja kondensatora ceramicznego jest miarą jego zdolności do przekazywania lub kierowania prądów przemiennych. Im mniejsza impedancja, tym lepiej przewodzone są prądy przemienne. W szczególnym przypadku rezonansu, w którym reaktancja pojemnościowa i indukcyjna są sobie równe, impedancja osiąga najmniejszą wartość. Odpowiada to ESR kondensatora.

Częstotliwość rezonansowa kondensatora zależy od jego wartości pojemności i indukcyjności szeregowej. Im mniejsza wartość pojemności, tym wyższa częstotliwość rezonansowa. Jeśli różne kondensatory mają tę samą pojemność, na ESR wpływa struktura kondensatora. Im więcej warstw, na przykład, kondensator chipowy MLCC musi osiągnąć wartość pojemności, tym mniejszy jest jego ESR. Chipy klasy 1 NP0 MLCC mają niższe wartości ESR niż chipy klasy 2 X7R, ponieważ ich dielektryk ma niższą stałą dielektryczną i dlatego do uzyskania tej samej wartości pojemności wymagana jest większa liczba warstw.

Konstrukcja konstrukcyjna kondensatora przesuwa jego zakres rezonansowy na wyższe częstotliwości, jeśli jego elementy indukcyjne (ESL) są zredukowane przez projekt.

Straty omowe, jakość Q, współczynnik stratności tan δ i ESR

Straty omowe kondensatora ceramicznego składają się z rezystancji zasilania i rozładowania, rezystancji styku styku elektrody, rezystancji linii elektrod i strat dielektrycznych w dielektryku, przy czym wielkość strat jest zasadniczo określona przez dielektryk .

| Współczynnik temperaturowy kondensatora |

maksymalny współczynnik strat |

|---|---|

| 100 ≥ α> -750 | tan δ ≤ 15 · 10 -4 |

| -750 ≥ α> -1500 | tan δ ≤ 20 · 10 −4 |

| -1500 ≥ α> -3300 | tan δ ≤ 30 · 10 -4 |

| -3300 ≥ α> -5600 | tan δ ≤ 40 · 10 -4 |

| ≤ -5600 | tan δ ≤ 50 · 10 -4 |

| Dla wartości pojemności <50 pF większe wartości dotyczą współczynnika stratności. | |

| Napięcia znamionowe kondensatora |

maksymalny współczynnik strat |

|---|---|

| ≥ 10 V | tan δ ≤ 350 · 10 -4 |

| Dla wartości pojemności <50 pF większe wartości dotyczą współczynnika stratności. | |

Ogólnie rzecz biorąc, straty omowe kondensatora są podawane ze współczynnikiem stratności tan δ. Zgodnie z obowiązującymi normami EN 60384-8/-21/-9/-22 kondensatory ceramiczne nie mogą przekraczać następujących współczynników strat (patrz tabele).

W przypadku kondensatorów klasy 1, które są przeznaczone do obwodów o stabilnej częstotliwości, zamiast współczynnika strat często podaje się wartość odwrotną, „jakość” Q lub „współczynnik jakości”. Wysoka wartość jakości odpowiada małej szerokości pasma B przy częstotliwości rezonansowej f 0 z kondensatora. Ponieważ kształt krzywej impedancji w zakresie rezonansowym jest tym bardziej stromy, im mniejsza jest ESR, można również stwierdzić o stratach omowych z podaniem jakości lub współczynnika jakości.

W przypadku większych wartości pojemności kondensatorów klasy 2, które są stosowane głównie w zasilaczach, w kartach katalogowych producenta zwykle podaje się ESR zamiast współczynnika stratności. Podkreśla to, że kondensatory ceramiczne mają znacznie niższe wartości przy porównywaniu strat omowych w porównaniu do kondensatorów elektrolitycznych.

Straty omowe kondensatorów ceramicznych to częstotliwość, temperatura, napięcie, aw przypadku kondensatorów klasy 2, ze względu na starzenie, również zależne od czasu, przy czym różne materiały ceramiczne wykazują różne stopnie zmian strat w zakresie temperatur i częstotliwości roboczej. Zmiany w kondensatorach klasy 1 mieszczą się w jednocyfrowym zakresie procentowym, podczas gdy kondensatory klasy 2 wykazują znacznie większe zmiany.

Zależności strat omowych można wyjaśnić w następujący sposób: Ponieważ straty dielektryczne kondensatorów ceramicznych przy wyższych częstotliwościach rosną wraz ze wzrostem częstotliwości ze względu na coraz szybszą polaryzację dipoli elektrycznych, straty w kondensatorze rosną wraz ze wzrostem częstotliwości, w zależności od rodzaj ceramiki. Straty omowe zależą również od wytrzymałości dielektryka, dlatego kondensatory o większej wytrzymałości dielektrycznej i grubszych dielektrykach mają wyższe straty przy tej samej częstotliwości. Temperatura wpływa również na straty omowe w kondensatorze. Ze względu na lepszą ruchliwość dipoli w wysokich temperaturach straty maleją wraz ze wzrostem temperatury.

Ze względu na zależność strat omowych od częstotliwości, ważne jest jasne określenie parametrów pomiarowych dla dowolnych pomiarów.

- Dla kondensatorów ceramicznych klasy 1 o wartościach pojemności ≤ 1000 pF, jakość Q lub współczynnik stratności tan δ określa się przy częstotliwości pomiarowej 1 MHz.

- Dla kondensatorów ceramicznych klasy 1 i klasy 2 o wartościach pojemności od > 1000 pF do ≤ 10 µF podano współczynnik stratności mierzony przy 1 kHz

- Dla kondensatorów > 10 µF określany jest współczynnik strat lub ESR mierzony przy 100/120 Hz.

Pomiary wykonuje się napięciem przemiennym 0,5 V/1 V w temperaturze pokojowej.

Obciążalność AC

Napięcie przemienne lub napięcie przemienne nałożone na napięcie stałe powoduje procesy ładowania i rozładowania kondensatora ceramicznego. Płynie prąd przemienny, który potocznie nazywany jest również prądem tętniącym . Ze względu na ESR kondensatora prowadzi to do strat zależnych od częstotliwości, które podgrzewają element od wewnątrz. Powstałe ciepło jest uwalniane do otoczenia poprzez konwekcję i przewodzenie ciepła. Ilość ciepła, która może zostać oddana do otoczenia, zależy od wymiarów kondensatora oraz warunków na płytce drukowanej i otoczenia.

Dopuszczalne obciążenie prądem przemiennym lub związane z nim, zależne od częstotliwości, skuteczne napięcie przemienne kondensatora ceramicznego są rzadko podawane w danych technicznych odpowiednich producentów. Ponieważ na wartości elektryczne kondensatora ceramicznego generalnie nie wpływa prąd tętnienia, dla niezawodnej pracy ważne jest tylko ciepło wytwarzane w kondensatorze. Prąd przemienny przepływający przez kondensator ceramiczny musi zatem być tylko tak duży, aby jego określona maksymalna temperatura nie została przekroczona przez wytworzone wewnętrznie ciepło. Różnica temperatur między temperaturą otoczenia a temperaturą wyższej kategorii określa zatem wielkość dopuszczalnego obciążenia prądem przemiennym. Ta dozwolona różnica temperatur zależy od wielkości kondensatora.

Oczywiście napięcie związane z prądem przemiennym nie może przekraczać maksymalnego napięcia znamionowego kondensatora. Przekroczenie określonego napięcia nominalnego może zniszczyć kondensator.

Rezystancja izolacji, stała czasowa samorozładowania

Naładowany kondensator rozładowuje się z czasem przez rezystancję izolacji R izola jego dielektryka. Stała czasowa samorozładowania τ isol wynika z pomnożenia rezystancji izolacji przez pojemność C kondensatora .

Stała czasowa samorozładowania jest miarą jakości dielektryka pod względem jego zdolności izolacyjnej i jest wyrażona w „s” (= sekundach). Powszechne są wartości od 100 do 1 000 000 sekund. Obowiązujące normy EN określają minimalne wartości rezystancji izolacji i stałej czasowej samorozładowania kondensatorów ceramicznych dla:

- Kondensatory ceramiczne SMD i przewodowe klasy 1

- C R ≤ 10 nF, R i ≥ 10 000 MΩ

- C R > 10 nF, R : i · CN do co najmniej 100 s

- Kondensatory ceramiczne SMD i przewodowe klasy 2

- C R ≤ 25 nF, R i ≥ 4000 MΩ

- C R > 25 nF, R : i · CN do co najmniej 100 s

Rezystancja izolacji i wynikająca z niej stała czasowa samorozładowania są zależne od temperatury. Ma to zawsze znaczenie, gdy kondensator jest używany jako element określający czas (np. w przekaźniku czasowym) lub do przechowywania wartości napięcia, np. B. jest używany w pamięci analogowej.

Rezystancji izolacji nie należy mylić z izolacją elementu od otoczenia.

Absorpcja dielektryczna, efekt ładowania

Gdy kondensatory zostaną naładowane, a następnie całkowicie rozładowane, mogą ponownie wytworzyć napięcie bez wpływu zewnętrznego, które można zmierzyć na połączeniach. Ten efekt doładowania jest znany jako absorpcja dielektryczna lub relaksacja dielektryczna.

Podczas gdy pojemność kondensatora jest zasadniczo określona przez ładunek przestrzenny, restrukturyzacja atomowa w cząsteczkach ceramicznego dielektryka powoduje również geometryczne wyrównanie elektrycznych dipoli elementarnych w kierunku dominującego pola. To wyrównanie odbywa się ze znacznie wolniejszą stałą czasową niż proces ładowania kosmicznego kondensatora i zużywa dostarczoną energię. Odwrotnie, to wyrównanie jest równie powoli tracone przy rozładowaniu kondensatora i zwraca uwolnioną energię w postaci ładunku przestrzennego, a tym samym napięcia na kondensatorze. To doładowane napięcie może zafałszować zmierzone wartości, nawet jeśli efekt doładowania jest słaby.

Efekt dielektryczny absorpcji dielektrycznej zawsze przeciwdziała zmianie napięcia, a tym samym powoduje również częściowe rozładowanie niedawno naładowanego kondensatora. Różnica między stałą czasową procesu ładowania przestrzennego a wyrównaniem dipola określa wielkość absorpcji dielektrycznej i jest do siebie proporcjonalna.

Kondensatory ceramiczne mają niewielki, ale nie bez znaczenia efekt doładowania. Dla kondensatorów klasy 1 jest to około 0,3 do 0,6%, dla kondensatorów X7R klasy 2 od 0,6 do 1%, a dla kondensatorów Z5U klasy 2 od 2,0 do 2,5%.

Efekt piezo

Wszystkie materiały ferroelektryczne mają piezoelektryczność , efekt piezo ( mikrofonia ). Polega ona na zjawisku polegającym na tym, że podczas mechanicznego odkształcania niektórych materiałów na powierzchni powstają ładunki elektryczne , które są jednak bardzo małe nawet przy szczególnie odpowiednich materiałach.

Ponieważ kondensatory ceramiczne klasy 2 są wykonane z ferroelektrycznych materiałów bazowych, niepożądane napięcie może powstać na elektrodach pod wpływem mechanicznego nacisku na kondensator lub gdy występują obciążenia udarowe lub wibracyjne, co może prowadzić do nieprawidłowych wyników pomiarów. Z tego powodu w wysokiej jakości wzmacniaczach audio zamiast tego stosuje się kondensatory ceramiczne klasy 1, które składają się z paraelektrycznych materiałów bazowych i nie mają efektu piezo, albo kondensatory foliowe (patrz również mikrofony ).

Ze względu na odwracalność efektu piezoelektrycznego (odwrotny efekt piezoelektryczny), gdy występuje duże obciążenie prądem przemiennym (przełączanie impulsów) kondensatora ceramicznego, dźwięk może być częściowo słyszalny przez kondensator i płytkę drukowaną.

Etykietowanie

Oznaczenie kondensatorów ceramicznych nie jest już kodowane kolorami. Jeżeli jest wystarczająca ilość miejsca, kondensatory należy oznaczyć: pojemnością znamionową, tolerancją, napięciem znamionowym, znamionowym zakresem temperatur (kategoria klimatyczna), współczynnikiem temperaturowym i klasą stabilności, datą produkcji, producentem, oznaczeniem typu. Kondensatory przeciwzakłóceniowe muszą być również oznakowane odpowiednimi dopuszczeniami, o ile jest na nie miejsce.

Pojemność, tolerancję i datę produkcji można oznaczyć skrótami zgodnie z EN 60062. Przykłady krótkiego oznaczenia pojemności nominalnej (pikofarad): p47 = 0,47 pF, 4p7 = 4,7 pF, 47p = 47 pF

Istnieją oznaczone i nieoznaczone wielowarstwowe kondensatory z chipem ceramicznym.

normalizacja

Ogólne definicje wartości elektrycznych istotnych dla kondensatorów, testów i procedur testowych, a także przepisy pomiarowe dla testów są określone w podstawowej specyfikacji

- IEC 60384-1 Kondensatory stałe do stosowania w urządzeniach elektronicznych - Część 1: Specyfikacja ogólna

Kilka specyfikacji ramowych dotyczy kondensatorów ceramicznych, w zależności od klasy i konstrukcji. Testy i wymagania, które muszą spełnić odpowiednie kondensatory ceramiczne do zatwierdzenia, są określone w:

- IEC 60384-8: Kondensatory stałe do stosowania w sprzęcie elektronicznym - Część 8: Specyfikacja ramowa - Ceramiczne kondensatory stałe, klasa 1

- IEC 60384-21: Kondensatory stałe do stosowania w sprzęcie elektronicznym - Część 21: Specyfikacja przekrojowa: Wielowarstwowe ceramiczne kondensatory stałe do montażu powierzchniowego, klasa 1

- IEC 60384-9: Kondensatory stałe do stosowania w sprzęcie elektronicznym - Część 9: Specyfikacja ramowa - Ceramiczne kondensatory stałe, klasa 2

- IEC 60384-22: Kondensatory stałe do stosowania w sprzęcie elektronicznym - Część 22: Specyfikacja przekrojowa: Wielowarstwowe ceramiczne kondensatory stałe do montażu powierzchniowego, klasa 2

Wymienione normy są publikowane w Niemczech jako normy DIN DIN EN 60384-8/21/9/22 . Odpowiednia norma DIN została wycofana dla kondensatorów ceramicznych klasy 3 (kondensatory złączowe).

Aplikacje

W poniższej tabeli wymieniono najważniejsze właściwości i zastosowania kondensatorów ceramicznych klas 1 i 2.

| Świetny | nieruchomości | Obszary zastosowań |

|---|---|---|

| Klasa 1: Kondensatory o określonym współczynniku temperaturowym |

|

Obwody rezonansowe, obwody filtracyjne, kompensacja temperatury, sprzężenie i filtrowanie w obwodach HF. |

| Klasa 2: Kondensatory o wysokiej stałej dielektrycznej |

|

Sprzęganie, odsprzęganie, tłumienie zakłóceń radiowych, buforowanie i filtrowanie, obwody tłumiące, kondensatory przepustowe, kondensatory mocy |

Zalety i wady kondensatorów ceramicznych

Zalety kondensatorów ceramicznych

Właściwości elektryczne kondensatorów można dostosować do różnorodnych wymagań obwodów elektronicznych i elektrycznych poprzez odpowiedni dobór różnych materiałów ceramicznych z kondensatorami ceramicznymi. Można dokonać wyboru pomiędzy parametrami elektrycznymi stabilnymi temperaturowo i częstotliwościowo, przy czym należy zaakceptować stosunkowo małe wartości pojemności, lub wysokimi wartościami pojemności, jednak przy parametrach zależnych od temperatury i napięcia.

Ponieważ ceramiczny materiał bazowy jest łatwy do formowania, kondensatory ceramiczne można łatwo wykonać w prawie każdym pożądanym kształcie i rozmiarze. Dzięki temu można wytwarzać kondensatory o wytrzymałości dielektrycznej do 100 kV i więcej. Kondensatory ceramiczne są bardzo trudnopalne, a zatem, jako kondensatory przeciwzakłóceniowe, stanowią ważny warunek wstępny do stosowania w zastosowaniach związanych z bezpieczeństwem. Większe konstrukcje przewodowe są również stosunkowo niewrażliwe na przepięcia i impulsy przepięciowe. Kondensatory ceramiczne w postaci wielowarstwowych kondensatorów ceramicznych SMD mogą być produkowane technicznie i tanio jako komponenty do montażu powierzchniowego.

Kondensatory ceramiczne klasy 1 są preferowane w zastosowaniach w obwodach o stabilnej częstotliwości, takich jak. B. w obwodach HF stosuje się obwody rezonansowe, obwody filtrujące, kompensację temperatury, sprzężenie i filtrację. Wykazują one małe współczynniki stratności, wysoką jakość, niewielką zależność pojemności i współczynnika stratności od temperatury i częstotliwości oraz prawie brak starzenia.

Kondensatory ceramiczne klasy 2 oferują stosunkowo stabilne, niskostratne kondensatory o wysokiej obciążalności prądowej do zastosowań w dziedzinie zasilaczy. W szczególności kondensatory ceramiczne do montażu powierzchniowego zwane „MLCC” mogą zastąpić kondensatory z folią z tworzywa sztucznego lub mniejsze kondensatory elektrolityczne. Kondensatory ceramiczne ulegają znacznie mniejszemu starzeniu, zwłaszcza w porównaniu do aluminiowych kondensatorów elektrolitycznych z ciekłymi elektrolitami.

Wady kondensatorów ceramicznych

Kondensatory ceramiczne do montażu powierzchniowego (MLCC) o małych rozmiarach są bardziej wrażliwe na przepięcia i impulsy przepięciowe o wysokiej energii, które mogą prowadzić do zwarcia w komponencie. Są również bardzo wrażliwe na naprężenia mechaniczne podczas montażu i mechaniczne zginanie płytki drukowanej w wyniku wibracji i obciążeń udarowych. Może to spowodować przerwy w ceramice i ewentualnie zwarcia. Naprężenia termiczne podczas lutowania, zwłaszcza przy lutowaniu bezołowiowymi, mogą prowadzić do przerw i zwarć kondensatorów ceramicznych SMD.

W przypadku kondensatorów ceramicznych klasy 2 mikrofony mogą występować w pewnych okolicznościach. Powstaje w wyniku sprzężenia elektromagnetycznego, które w pewnych okolicznościach może powodować drgania mechaniczne ceramiki. Efekt piezoelektryczny niektórych elementów ceramicznych może następnie prowadzić do indukowania napięcia przemiennego na kondensatorach, znanego jako „mikrofonia”.

Wartość pojemności kondensatorów ceramicznych klasy 2 zależy od napięcia. Przy wyższych napięciach roboczych wartość pojemności maleje.

W przypadku kondensatorów ceramicznych SMD, ze względu na ich bardzo niskie wewnętrzne straty omowe po zamontowaniu na płytkach drukowanych, na ścieżkach przewodów zasilających mogą powstawać nietłumione obwody rezonansowe o bardzo wysokich częstotliwościach zakłóceń.

Dane rynkowe, producenci i produkty

Liderami rynku w dziedzinie kondensatorów ceramicznych z udziałami rynkowymi w dwucyfrowym przedziale procentowym są: Murata, Samsung Electro-Mechanics (SEMCO), Taiyo Yuden. To jest po całej serii dużych producentów działających globalnie z udziałów rynkowych w zakresie jednocyfrowe wygranych: TDK / Epcos, Kyocera / AVX, PHYCOMP / Yageo, Kemet, Walsin, Vishay / Vitramon, Rohm , EPCOS, Dover Technologies (Novacap, Syfer). (dane z 2012 r.)

Poniższa tabela zawiera przegląd asortymentu produktów producentów działających na całym świecie w marcu 2008 r.:

| Producent | Dostępne wykończenia | |||||

|---|---|---|---|---|---|---|

| napięcie | Typ kondensatora | |||||

| <1 kV | = 1 kV | Praca przewodowa |

jesiotr decyzyjny |

zarządzanie tranzytem |

przetwarzanie wydajności |

|

| AVX / Kyocera Sp. , ATC, Amerykańska Ceramika Techniczna | x | x | x | x | - | - |

| Cosonic Enterprise | x | x | x | x | - | - |

| Drodzy | - | - | - | - | - | x |

| Dubilier | x | x | x | x | x | - |

| Święty kamień | x | x | x | x | x | - |

| Elektronika Hua Feng (CINETECH) | x | x | - | - | - | - |

| Johanson Dielectrics Inc. | x | x | x | x | - | - |

| KEKON | - | x | x | - | - | - |

| Kemet , Arcotronics, Evox Rifa | x | x | x | x | - | x |

| KOA Speer Electronics, Inc. | x | - | x | - | x | - |

| Morgan Electro Ceramika | - | - | x | - | - | x |

| Murata Manufacturing Co. Ltd. | x | x | x | - | x | - |

| NIC | x | x | x | x | - | - |

| NCC, Europa Chemi-Con | x | x | x | - | - | - |

| Novacap, Syfer | x | x | x | x | x | - |

| Prosperity Dielectrics Co. (PDC) | x | x | - | x | - | - |

| Samsung Electro-Mechanics Co. Ltd. | x | x | - | - | x | - |

| Grupa kondensatorów Samwha | x | x | x | - | x | - |

| Taijo Juden | x | - | - | - | - | - |

| TDK — Epcos (TDK-EPC Corporation) | x | x | x | x | - | x |

| Grupa Tecate | x | x | x | x | - | - |

| Tusonix | - | x | x | x | x | - |

| Union Technology Corporation (UTC) | x | x | x | x | x | - |

| Vishay Intertechnology Inc. , Vitramon, CeraMite | x | x | x | x | x | x |

| Technologia Walsina | x | x | x | x | - | - |

| Yageo , Phycomp | x | - | - | - | - | - |

| Yuetone | x | - | x | x | - | - |

literatura

- Otto Zinke , Hans Seither: Rezystory, kondensatory, cewki i ich materiały . Wydanie II. Springer, Berlin 2002, ISBN 3-540-11334-7 .

- Instrukcja elektroniki . Franzis Verlag, Monachium 1983, ISBN 3-7723-6251-6 .

- D. Nührmann: Kompletna elektronika zeszytów ćwiczeń . Nowa edycja. Franzis Verlag, Monachium 2002, ISBN 3-7723-6526-4 .

- Kurt Leucht: Kondensatory dla elektroników . Franzis Verlag, Monachium 1981, ISBN 3-7723-1491-0 .

linki internetowe

- Podstawy kondensatorów ceramicznych, broszura techniczna. (PDF; 289 kB) Novacap, dostęp 5 grudnia 2011 (w języku angielskim).

- Sloka, Skamser, Phillips, Hill, Laps, Grace, Prymak, Randall, Tajuddin: Elastyczne wytrzymałe kondensatory. (PDF; 994 kB) Źródło 5 grudnia 2011 .

- Wielowarstwowe ceramiczne filtry EMI. (PDF; 241 kB) Syfer, dostęp 5 grudnia 2011 r .

- Zmiana pojemności jako funkcja przyłożonego napięcia. (PDF; 74 kB) Dielektryk Y5V, NIC, dostęp 5 grudnia 2011 r .

- Podstawy ceramicznych kondensatorów chipowych. (PDF; 299 kB) Johanson, dostęp 29 listopada 2015 r .

- Elastyczne zakończenie SMD POLYTERM dla wielowarstwowych kondensatorów ceramicznych (MLCC). (PDF; 505 kB) Johanson, dostęp 29 listopada 2015 r .

- Wprowadzenie do certyfikowanych kondensatorów bezpieczeństwa. (PDF; 153 kB) Johanson, dostęp 29 listopada 2015 .

- Capsite 2015 - Wprowadzenie do kondensatorów (angielski)

Indywidualne dowody

- ↑ a b c J. Ho, TR Jow, St. Boggs: Historyczne wprowadzenie do technologii kondensatorów . doi: 10.1109 / MEI.2010.5383924

- ↑ Telefunken TK 05 iskiernik gaszący / nadajnik iskier dźwiękowych

- ↑ Nadajnik iskier gaszenia / nadajnik iskier dźwiękowych Telefunken 1,5 TK

- ↑ a b Mark D. Waugh: Rozwiązania konstrukcyjne dla polaryzacji DC w wielowarstwowych kondensatorach ceramicznych . ( Pamiątka z 13 maja 2012 w Internet Archive ) (PDF) Murata

- ^ Murata, raport techniczny, ewoluujące kondensatory

- ↑ Zaawansowane kondensatory wysokoenergetyczne . Technologie TRS; Źródło 21 lutego 2008

- ^ W. Hackenberger, S. Kwon, E. Alberta: Zaawansowane wielowarstwowe kondensatory wykorzystujące ceramikę antyferroelektryczną o wysokiej gęstości energii . ( Pamiątka z 29 września 2013 r. w archiwum internetowym ) (PDF) TRS Technologies Inc.

- ↑ Ferroelektryki i antyferroelektryki, budowa i właściwości . (PDF) Uniwersytet w Halle

- ↑ a b Ultrawysokonapięciowe kondensatory ceramiczne . ( Pamiątka z 9 lipca 2007 w Internet Archive ) (PDF; 56 kB) TDK; Źródło 21 lutego 2008

- ↑ Chroma Technology Co., Ltd., KLASA III - Kondensatory ceramiczne o wysokim współczynniku K do zastosowań ogólnych (PDF; 1,8 MB)

- ↑ WS Lee, J. Yang, T. Yang, CY Su, YL Hu, Yageo: Ultra High-Q NP0 MLCC z wewnętrzną elektrodą Ag do zastosowań telekomunikacyjnych. ( Strona nie jest już dostępna , szukaj w archiwach internetowych ) Info: Link został automatycznie oznaczony jako wadliwy. Sprawdź link zgodnie z instrukcjami, a następnie usuń to powiadomienie. (PDF) W: Przemysł komponentów pasywnych , 2004, s. 26 ff.

- ↑ Otto Zinke, Hans Seither: Rezystory, kondensatory, cewki i ich materiały . Wydanie II. Springer, Berlin 2002, ISBN 3-540-11334-7 .

- ↑ Intel Voices obawia się o jakość ceramicznych kondensatorów chipowych o wysokiej pojemności

- ↑ PCI, podsumowanie Muraty i prognozy dotyczące kondensatorów – styczeń 2008 r

- ↑ Taiyo Yuden wprowadza pierwszy na świecie wielowarstwowy kondensator ceramiczny o rozmiarze EIA 0805 100 μF online (PDF; 361 kB)

- ↑ TY [1]

- ↑ Yuki Nagoshi, Murata, AEI listopad 2009, używanie metali nieszlachetnych daje tańsze, stabilne kondensatory klasy X2

- ↑ AVX, Kondensatory o niskiej indukcyjności (PDF; 373 kB)

- ↑ Wielowarstwowy ceramiczny filtr EMI, Syfer (PDF; 241 kB)